Термоплавкий хлопок

Термоплавкий хлопок – штука интересная, вроде бы простая, но на деле полно подводных камней. Часто вижу, как новички считают, что это универсальное решение для склеивания, не учитывая особенностей материала и технологических нюансов. Вроде бы, просто нагрел – приклеилось. Далеко не всегда так. Хочется поделиться опытом, собранным за несколько лет работы с этим материалом, развеять некоторые мифы и рассказать о реальных проблемах, с которыми сталкивались.

Что такое термоплавкий хлопок и чем он отличается от других термоплавких материалов?

Для начала, давай разберемся, что вообще представляет собой термоплавкий хлопок. В отличие от, например, термоплавкого полиуретана, который более эластичен и прочен, термоплавкий хлопок – это, по сути, хлопок, обработанный специальным термоплавким полимером. Этот полимер обеспечивает адгезию при нагревании, но при этом сохраняет некоторые свойства натурального хлопка, такие как абсорбция и воздухопроницаемость. Именно это сочетание делает его востребованным в различных областях.

Важно понимать, что существует несколько типов термоплавкого хлопка, отличающихся составом полимера и, соответственно, свойствами. Некоторые варианты более гибкие, другие – более жесткие. Некоторые устойчивы к воздействию определенных химических веществ, а другие – нет. Поэтому перед применением необходимо внимательно изучить технические характеристики конкретного материала, чтобы избежать неприятных сюрпризов.

Мы в ООО Дунгуань Цзиньцяо Нетканые Технологии (https://www.aerobatting.ru/) занимаемся разработкой и производством нетканых материалов, включая термоплавкий хлопок. Наша компания, основанная в 2009 году, обладает современным производством, включающим 7 производственных линий и годовую мощность в 5000 тонн. Мы постоянно работаем над улучшением качества и расширением ассортимента.

Проблемы с адгезией и способы их решения

Одна из самых распространенных проблем при использовании термоплавкого хлопка – это плохая адгезия. Вроде бы все правильно сделали: нагрели, прижали. А склейка слабая, рвется. Причины могут быть разными: недостаточно высокая температура нагрева, неправильный выбор времени контакта, загрязнение поверхностей, а также несовместимость материала с клеящим составом (если он используется как дополнительный). В некоторых случаях необходимо использовать предварительную обработку поверхностей, например, нанесение грунтовки или специального активатора.

В нашем опыте, часто проблема возникает из-за неправильной подготовки поверхности. Если поверхность загрязнена пылью, маслом или другими веществами, то адгезия будет значительно хуже. Иногда достаточно просто протереть поверхность спиртом, но в более сложных случаях может потребоваться использование специального обезжиривателя. Также важно учитывать пористость материала: для пористых поверхностей может потребоваться предварительная пропитка специальным раствором.

Кроме того, стоит обратить внимание на температуру нагрева. Слишком низкая температура приведет к тому, что полимер не расплавится и не обеспечит адгезии, а слишком высокая – может привести к деформации материала и ухудшению его свойств. Оптимальная температура нагрева зависит от типа термоплавкого хлопка и типа склеиваемых материалов. Рекомендуется проводить тестовые склейки, чтобы подобрать оптимальные параметры.

Проблема с 'дымом' и неприятным запахом

Часто возникают вопросы, связанные с образованием дыма и неприятным запахом при нагреве термоплавкого хлопка. Это связано с выделением летучих органических соединений (ЛОС) при расплавлении полимера. Чтобы минимизировать эту проблему, рекомендуется использовать хорошо вентилируемые помещения и использовать защитные средства, такие как респиратор.

В нашем производстве мы используем системы вентиляции и фильтрации воздуха, чтобы снизить концентрацию ЛОС в рабочей зоне. Мы также применяем термоплавкий хлопок с низким содержанием ЛОС, что позволяет снизить риск образования дыма и неприятного запаха. Важно помнить о соблюдении правил безопасности при работе с любым термоплавким материалом.

Нам не раз приходилось сталкиваться с жалобой от клиентов на сильный запах. Оказалось, что они использовали термоплавкий хлопок, произведенный не по заявленным характеристикам. Проверили партию – все в порядке. Выяснилось, что проблема была в неправильном хранении материала, в условиях повышенной влажности. При хранении термоплавкий хлопок необходимо защищать от влаги и прямых солнечных лучей.

Применение термоплавкого хлопка в различных отраслях

Термоплавкий хлопок нашел широкое применение в различных отраслях промышленности: в текстильной промышленности (для склеивания тканей), в автомобильной промышленности (для производства шумоизоляции), в строительстве (для производства теплоизоляционных материалов), в медицинской промышленности (для производства одноразовых материалов) и во многих других областях. Его можно использовать для склеивания текстильных материалов, для производства ламинированных материалов, для изготовления защитных покрытий и т.д.

Например, в автомобильной промышленности термоплавкий хлопок используется для производства шумоизоляционных материалов, которые помогают снизить уровень шума в салоне автомобиля. В текстильной промышленности его используют для склеивания различных тканей, что позволяет создавать прочные и долговечные швы.

Мы активно сотрудничаем с предприятиями, занимающимися производством текстильных изделий, автомобильных компонентов и строительных материалов. Наши клиенты ценят качество и надежность нашего термоплавкого хлопка, а также нашу техническую поддержку.

Перспективы развития и новые тенденции

В настоящее время наблюдается тенденция к разработке новых типов термоплавкого хлопка с улучшенными свойствами: с повышенной прочностью, термостойкостью и устойчивостью к химическим веществам. Также активно разрабатываются новые методы нанесения и склеивания термоплавкого хлопка, которые позволяют улучшить качество склейки и снизить затраты на производство.

ООО Дунгуань Цзиньцяо Нетканые Технологии постоянно работает над разработкой новых продуктов и технологий. Мы сотрудничаем с ведущими научными центрами и университетами, чтобы быть в курсе последних достижений в области термоплавких материалов. Мы уверены, что термоплавкий хлопок будет играть все более важную роль в различных отраслях промышленности.

Недавно мы запустили новую линейку термоплавкого хлопка с добавлением наночастиц, что позволило значительно повысить его прочность и термостойкость. Это наш вклад в развитие отрасли и стремление предоставить нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

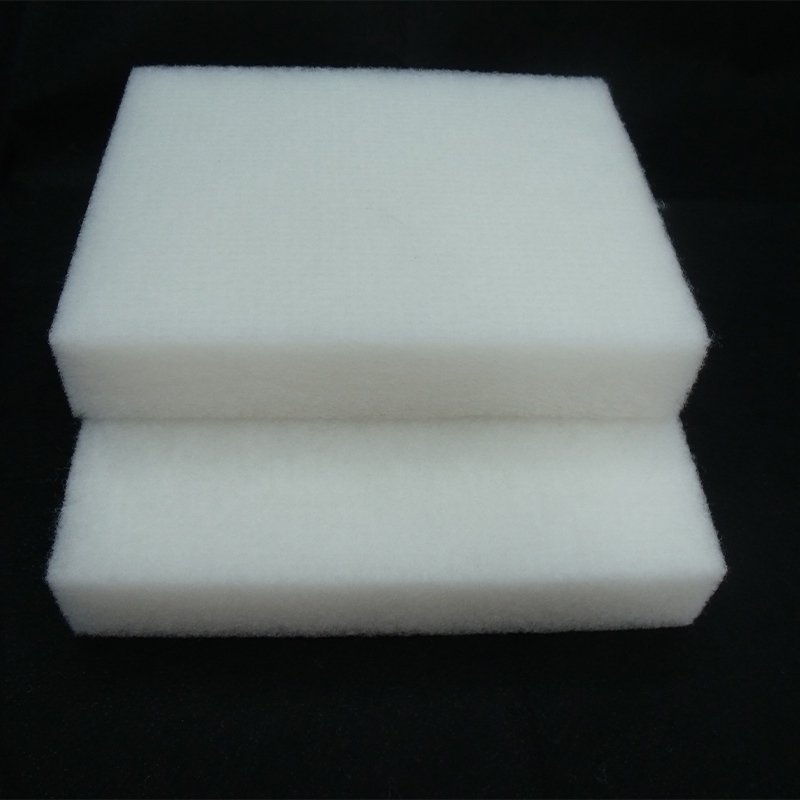

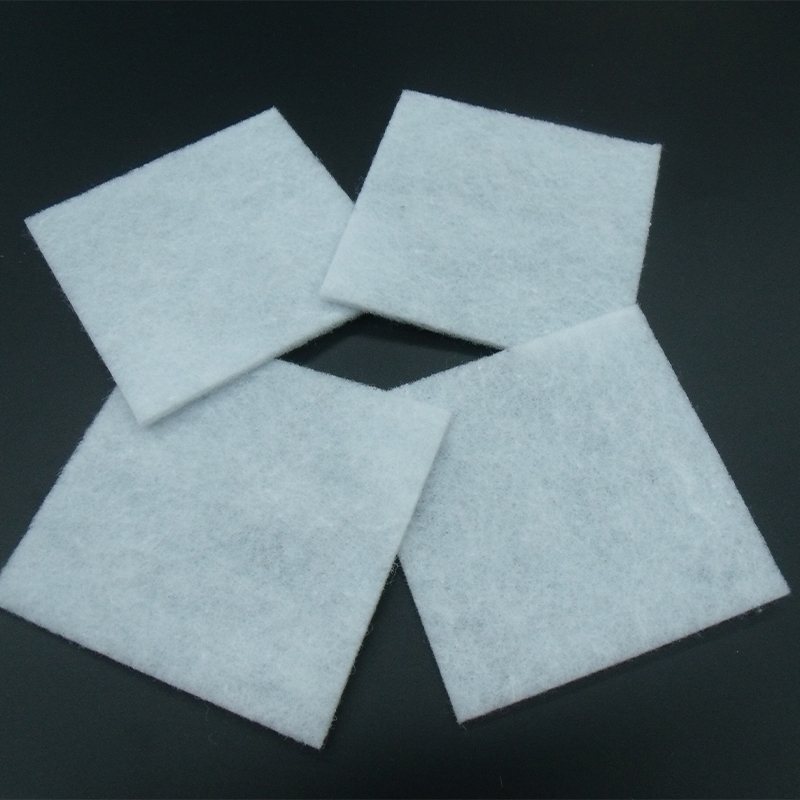

Пуховый хлопок

Пуховый хлопок -

Стеганый хлопок

Стеганый хлопок -

Предварительно насыщенная кислородом проволока

Предварительно насыщенная кислородом проволока -

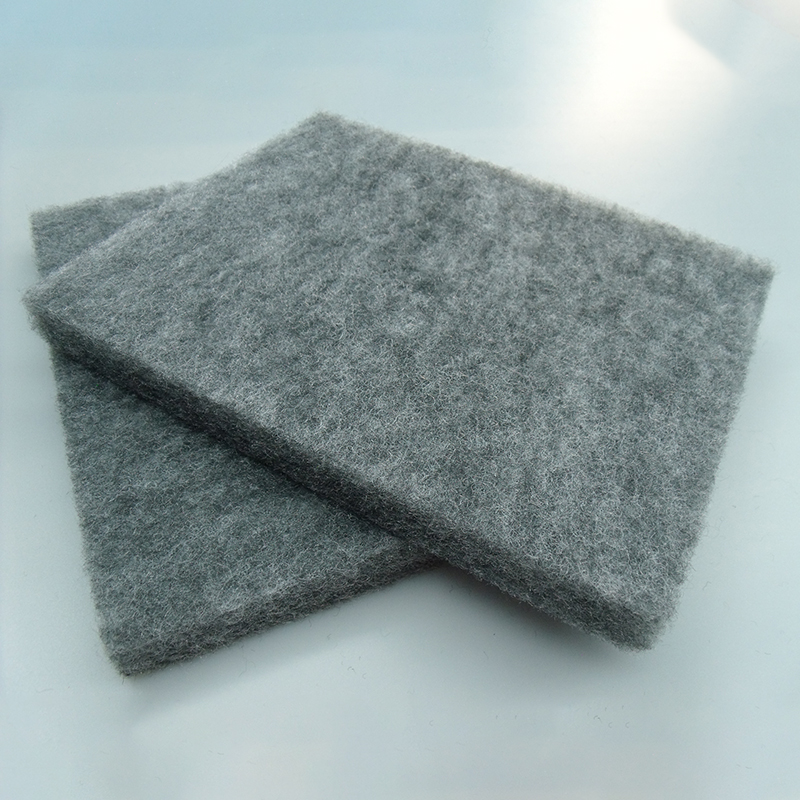

ПЭТ-звукопоглощающий хлопок

ПЭТ-звукопоглощающий хлопок -

Хлопок ПК

Хлопок ПК -

Шелковистый хлопок

Шелковистый хлопок -

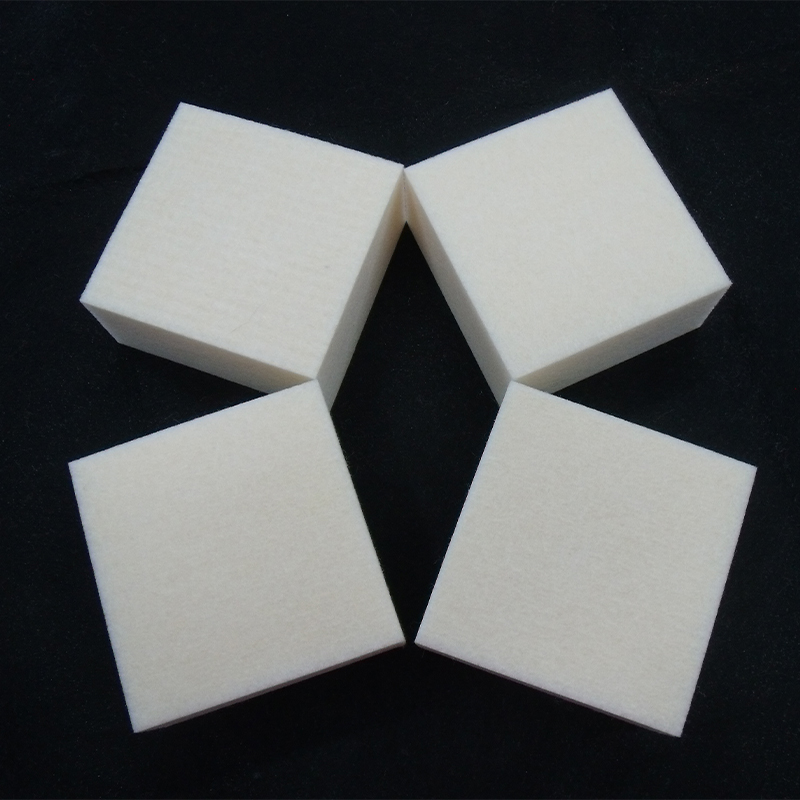

Жесткий хлопок высокой плотности

Жесткий хлопок высокой плотности -

Огнестойкий хлопок с горячим воздухом

Огнестойкий хлопок с горячим воздухом -

Огнеупорный хлопок

Огнеупорный хлопок -

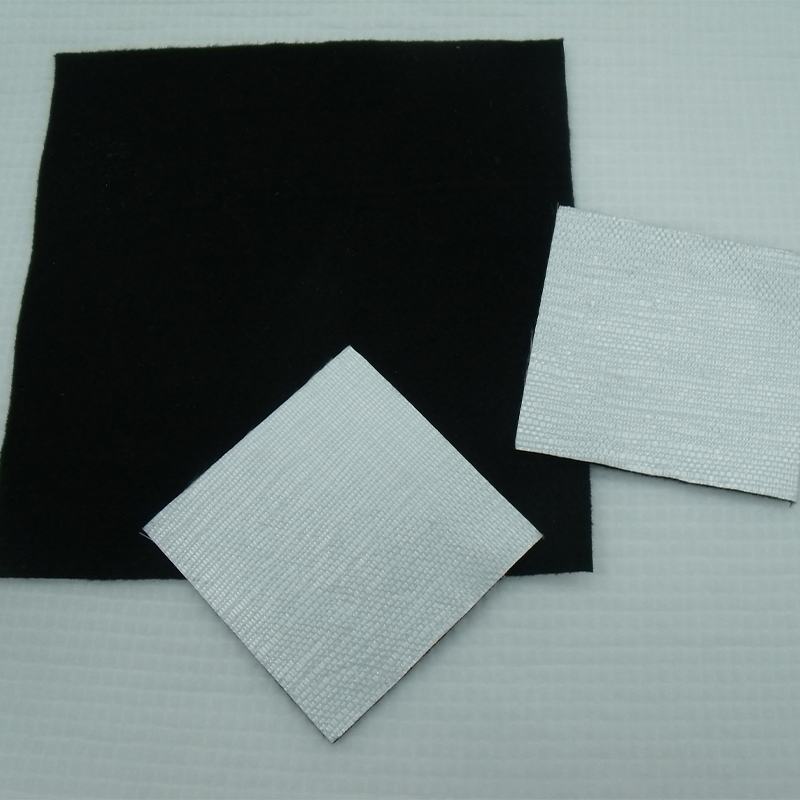

Звуконепроницаемый войлок

Звуконепроницаемый войлок -

Термоскрепленное полиэфирное волокно

Термоскрепленное полиэфирное волокно -

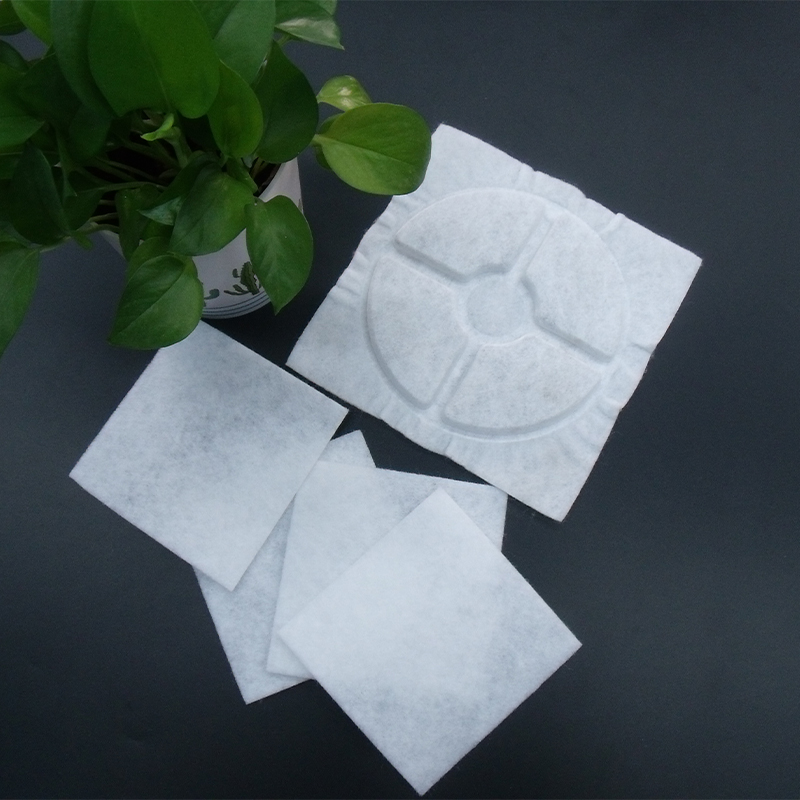

Хлопок для домашнее животное фильтров

Хлопок для домашнее животное фильтров

Связанный поиск

Связанный поиск- Оптовая торговля шерстью из волокон DuPont

- Оптовая продажа эластичного нетканого полотна

- огнеупорное одеяло для дымохода

- Оптовая Avantex противопожарное одеяло

- Заменитель хлопка 3М в Китае

- Оптовая торговля полипропиленовыми неткаными материалами

- Отличный мягкий комфорт

- Хлопок PP

- Промышленный маслопоглощающий хлопок

- Огнезащитные и теплоизоляционные иглопробивные одеяла из Китая