Превосходная плотность нетканого материала

Превосходная плотность нетканого материала – это термин, который часто встречается в нашей индустрии, но понимание его сути и практического значения может сильно различаться. Многие производители и потребители склонны воспринимать плотность как самоцель, превознося самые высокие показатели. Однако, на деле, выбор оптимальной плотности – это вопрос компромиссов и глубокого понимания назначения материала. В этой статье я поделюсь своим опытом, основанным на многолетней работе с различными типами нетканых материалов, и постараюсь развеять некоторые распространенные мифы.

Что на самом деле означает 'превосходная плотность'?

По сути, плотность нетканого материала – это масса материала в единице объема, обычно выраженная в граммах на квадратный метр (г/м2). Чем выше плотность, тем гуще структура материала, и тем, как правило, прочнее и долговечнее он становится. Но это не линейная зависимость. Повышение плотности часто сопряжено с утяжелением материала, увеличением стоимости и, в некоторых случаях, ухудшением других характеристик, таких как воздухопроницаемость или гибкость. Например, даже при одинаковой плотности, разные типы волокон и способы переплетения могут привести к существенным различиям в свойствах материала. Нельзя просто взять и сказать, что материал с самой высокой плотностью всегда лучше.

В нашей компании, ООО Дунгуань Цзиньцяо Нетканые Технологии, мы постоянно сталкиваемся с ситуациями, когда клиенты заказывают материалы с максимально возможной плотностью, не принимая во внимание конечного применения. Часто это приводит к неоптимальному результату: материал слишком тяжелый, сложный в обработке, и не выполняет поставленные задачи. Поэтому, прежде чем выбирать плотность, необходимо четко определить требования к материалу: для чего он будет использоваться, какие нагрузки он должен выдерживать, какие свойства важны (воздухопроницаемость, адгезия, и т.д.).

Влияние типа волокна на плотность и свойства

Важный аспект – это тип используемого волокна. Например, нетканые материалы из полипропилена (PP) обычно имеют более низкую плотность по сравнению с материалами из полиэстера (PET), при прочих равных. Это связано с различными свойствами самих полимеров. PP более эластичен и менее прочен, чем PET, поэтому при одинаковой плотности материал из PP будет менее устойчив к разрыву. В зависимости от задачи можно выбрать оптимальный тип волокна, не допуская чрезмерного утяжеления материала.

Кроме того, способ переплетения волокон (например, брезентная структура, фланелевая структура, сизалевая структура) оказывает существенное влияние на плотность и механические свойства материала. Например, сизалевая структура, как правило, более плотная и прочная, чем фланелевая, но менее гибкая.

Практический опыт: оптимизация плотности для конкретных задач

В одной из наших работ мы занимались производством фильтрующих материалов для промышленной очистки воздуха. Клиент изначально требовал материал с максимально возможной плотностью, полагая, что это обеспечит наилучшую фильтрацию. Однако, после нескольких тестовых образцов, мы пришли к выводу, что оптимальная плотность – это 80 г/м2. Материал с плотностью 120 г/м2 оказался слишком жестким, что затрудняло его установку и увеличивало нагрузку на оборудование. Материал с плотностью 60 г/м2 обеспечивал достаточную фильтрацию, но был менее долговечным.

Мы провели ряд испытаний, сравнивающих производительность материалов с разными плотностями, и подтвердили, что материал с оптимальной плотностью (80 г/м2) обеспечивает наилучшее соотношение между фильтрацией, долговечностью и удобством использования. Этот случай наглядно демонстрирует, что простое увеличение плотности не всегда приводит к улучшению характеристик материала.

Проблемы с контролем плотности и их решение

В процессе производства нетканых материалов контроль плотности – это сложная задача. Различные факторы, такие как температура, влажность и скорость подачи материала, могут влиять на плотность готового продукта. Необходимо тщательно контролировать все эти параметры, чтобы обеспечить стабильное качество материала. Мы используем современные системы автоматизации и контроля качества, чтобы минимизировать отклонения от заданного значения плотности. Кроме того, регулярно проводим анализ готовых образцов, чтобы выявлять и устранять любые проблемы.

Еще одна проблема – это равномерность плотности по всей площади материала. Неравномерная плотность может привести к локальным деформациям и снижению прочности. Для решения этой проблемы мы используем специальные технологии и оборудование, обеспечивающие равномерное распределение материала по всей поверхности. Это особенно важно для материалов, используемых в конструкциях с высокой нагрузкой.

Будущее превосходной плотности нетканого материала

В будущем, я думаю, мы увидим все больше инновационных материалов и технологий, позволяющих создавать нетканые материалы с оптимальными свойствами при минимальной плотности. Это, безусловно, положительный тренд, поскольку он позволяет снизить вес, стоимость и воздействие на окружающую среду.

Например, сейчас активно разрабатываются материалы на основе биоразлагаемых волокон, таких как целлюлоза или крахмал. Эти материалы обладают хорошими механическими свойствами и являются экологически чистыми. Однако, они обычно имеют более низкую плотность по сравнению с традиционными материалами, такими как полипропилен или полиэстер. В дальнейшем, по мере развития технологий, мы сможем улучшить свойства этих материалов и достичь оптимального баланса между плотностью, прочностью и экологичностью.

ООО Дунгуань Цзиньцяо Нетканые Технологии постоянно инвестирует в исследования и разработки новых материалов и технологий, чтобы оставаться на передовой этой отрасли. Мы стремимся предлагать нашим клиентам инновационные решения, отвечающие самым высоким требованиям.

Надеюсь, эта информация будет полезна. Мы всегда готовы обсудить ваши конкретные потребности и помочь вам выбрать оптимальный материал. Для получения более подробной информации, пожалуйста, посетите наш сайт: https://www.aerobatting.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

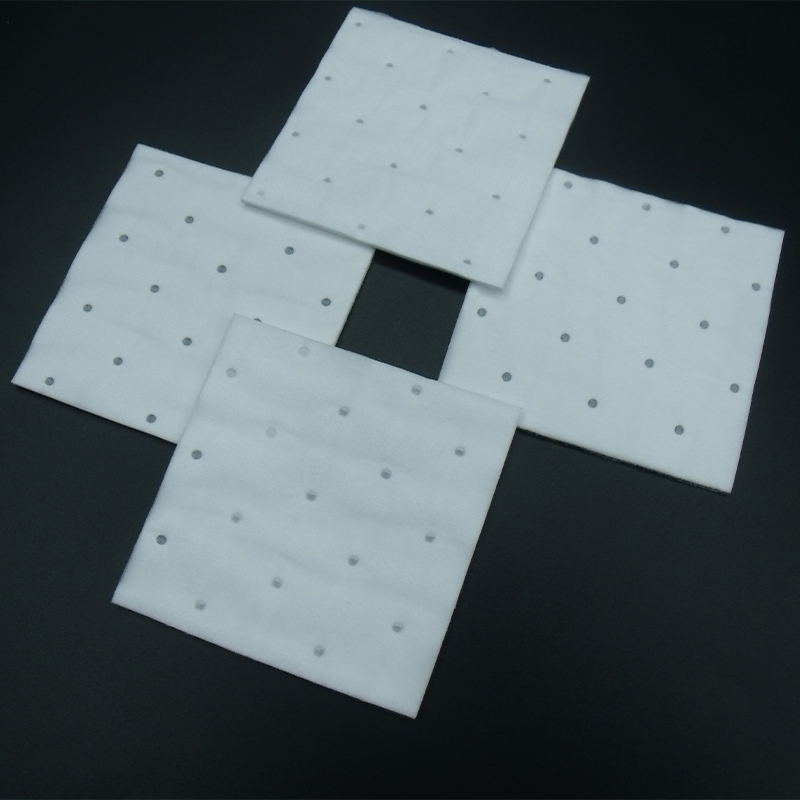

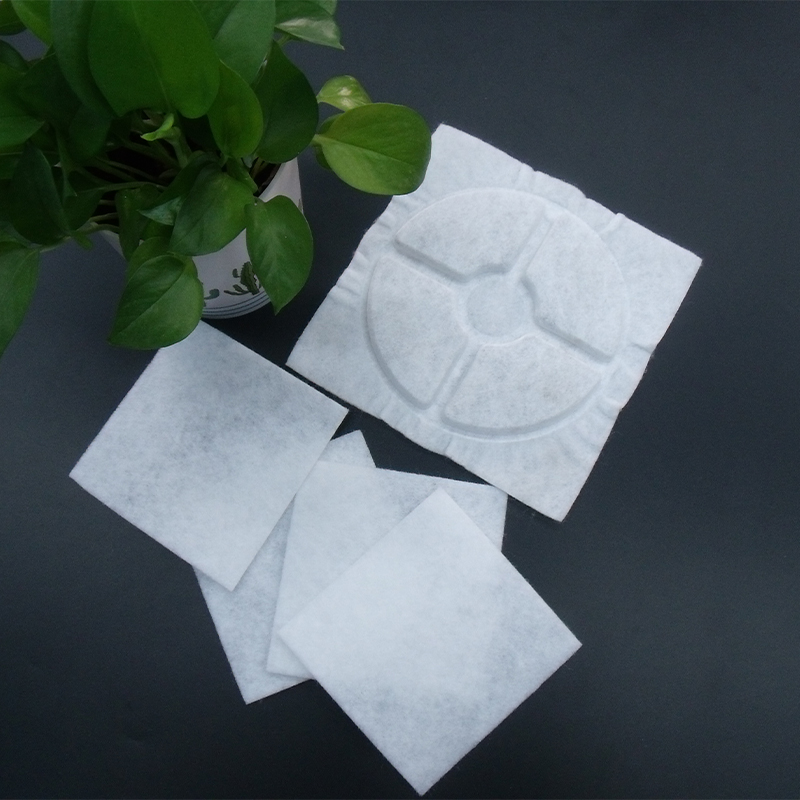

Хлопок для домашнее животное фильтров

Хлопок для домашнее животное фильтров -

Пуховый хлопок

Пуховый хлопок -

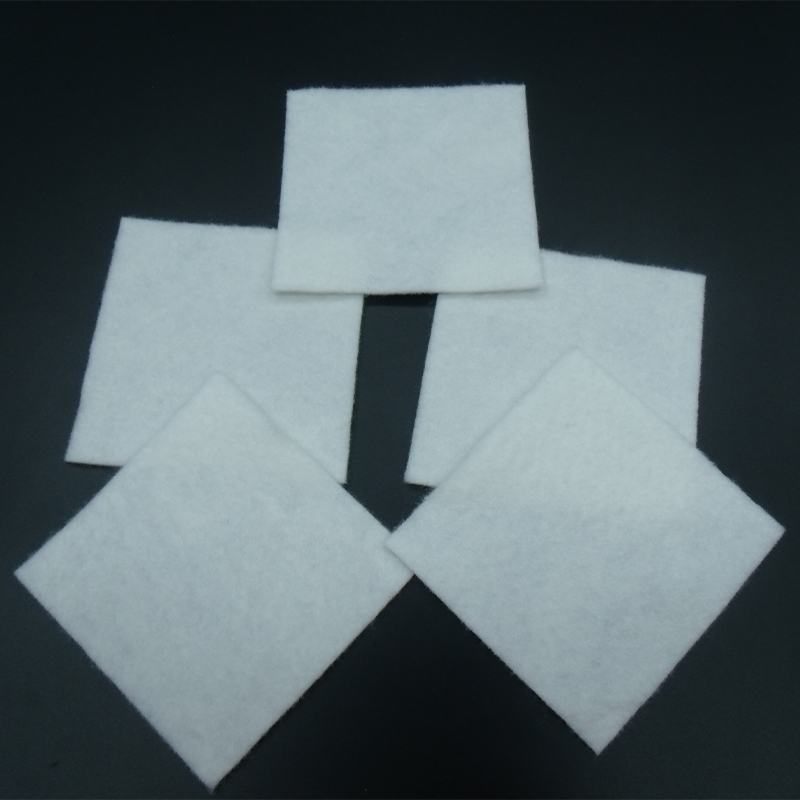

Хлопок для электронных сигарет

Хлопок для электронных сигарет -

Стеганый хлопок

Стеганый хлопок -

Гранулированный хлопок

Гранулированный хлопок -

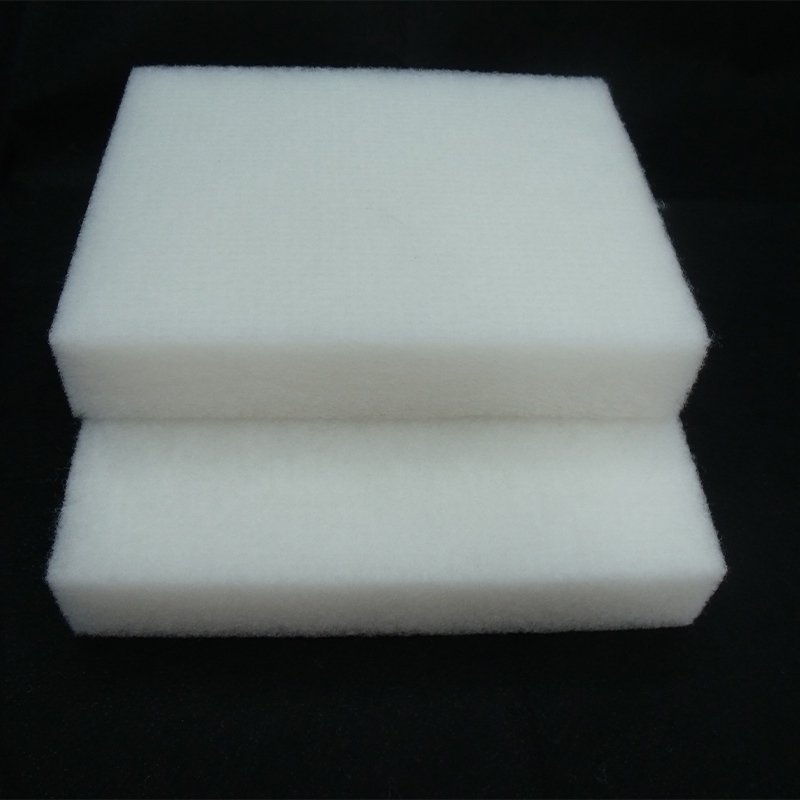

Жесткий хлопок

Жесткий хлопок -

Q эластичный хлопок

Q эластичный хлопок -

Распылите хлопок

Распылите хлопок -

Игольчатая хлопковая основа

Игольчатая хлопковая основа -

Хлопок соевой волны

Хлопок соевой волны -

Огнестойкий хлопок с горячим воздухом

Огнестойкий хлопок с горячим воздухом -

Термостатический антибактериальный хлопок

Термостатический антибактериальный хлопок

Связанный поиск

Связанный поиск- нетканый материал 100

- Отличные нетканые материалы для применения

- Изоляция из ведущих аэрогелей

- Отличная прочность аэрогеля

- Ведущие эластичные пены

- Знаменитая теплоизоляция с высоким термическим сопротивлением

- Лейдинг купить кварцевый аэрогель

- Ведущие нетканые материалы для закупок

- Кубики ведущего аэрогеля

- Отличный искусственный хлопок