Лейдинг кремнеземный аэрогель

Аэрогели на основе кремнезема... В последнее время вокруг этой темы наблюдается определенный ажиотаж. Часто встречаю представления о чем-то невероятно легком и прочном, с универсальными применениями. Правда, как всегда, сложнее. Давайте попробуем разобраться, что на самом деле представляет собой кремнеземный аэрогель, какие у него реальные преимущества, а где замалчиваются сложности. Речь не о красивых теориях, а о практическом опыте работы с этим материалом, о том, что получилось, а что не очень.

Что такое кремнеземный аэрогель: не только легкость

Начнем с определения. Кремнеземный аэрогель – это пористый материал, полученный путем термического разложения силикатов, например, тетрабората натрия (сода) в растворе. В процессе разложения происходит образование кремнеземных каркасов, формирующих микропористую структуру. Это, конечно, обеспечивает невероятную легкость – плотность может быть всего несколько миллиграммов на кубический сантиметр. Но легкость – это лишь часть картины. Самое интересное – это огромная площадь поверхности, которая может достигать нескольких тысяч квадратных метров на грамм.

Именно эта большая площадь поверхности и определяет многие уникальные свойства аэрогеля. Он обладает высокой теплоизоляцией, уникальными адсорбционными свойствами и может использоваться в качестве фильтров. Но, опять же, нужно понимать, что свойства конкретного аэрогеля сильно зависят от метода производства, химического состава и, конечно, от последующей обработки.

Мы в ООО Дунгуань Цзиньцяо Нетканые Технологии (https://www.aerobatting.ru/) занимаемся производством различных типов аэрогелей, включая кремнеземные. У нас завод площадью 15 000 квадратных метров, 7 производственных линий и более 20 комплектов оборудования для глубокой переработки. Ежегодный объем производства достигает 5 000 тонн. И поверьте, разные партии и разные методы производства дают очень разные результаты. Нельзя говорить об аэрогеле как о чем-то однородном.

Проблемы с однородностью и контролируемой пористостью

Одним из самых больших вызовов в производстве кремнеземного аэрогеля является достижение однородной и контролируемой пористости. Теоретически, можно получить любой желаемый размер пор, но на практике это далеко не всегда получается. Неравномерное распределение пор может привести к снижению механической прочности материала и ухудшению его функциональных свойств.

Мы сталкивались с ситуациями, когда получался аэрогель с большим количеством микротрещин, что сильно влияло на его теплоизоляционные характеристики. Причина, как правило, в неправильном контроле температуры и скорости разложения. Очень тонкая настройка параметров – залог успеха, и даже небольшая погрешность может привести к серьезным последствиям.

Иногда, после формования, аэрогель может подвергаться сжатию, что также влияет на его плотность и пористость. Контроль процесса прессования – это еще один важный этап.

Применение: от теплоизоляции до адсорбции

Области применения кремнеземного аэрогеля очень разнообразны. Начнем с наиболее распространенного – теплоизоляция. Благодаря своей низкой плотности и высокой теплоизоляции, аэрогель используется в строительстве, транспорте (например, в автомобилях и холодильниках) и в промышленности для теплозащиты оборудования. Мы производим аэрогель для теплоизоляции в различных формах – плиты, порошок, волокна.

Кроме теплоизоляции, аэрогель находит применение в качестве адсорбента. Его большая площадь поверхности позволяет ему эффективно поглощать различные вещества, включая масла, газы и влагу. Такие аэрогели используются в очистке воздуха и воды, в качестве сорбентов для удаления запахов и в других областях.

Не стоит забывать и о других перспективных направлениях, таких как биомедицина (например, в качестве носителя лекарств) и электроника (например, в качестве диэлектрика). Но здесь пока еще много работы над оптимизацией свойств и снижением стоимости.

Реальный пример: теплоизоляция для промышленного оборудования

Мы реализовали несколько проектов по теплоизоляции промышленного оборудования с использованием кремнеземного аэрогеля. Один из самых интересных – изоляция трубопроводов для транспортировки горячей воды на химическом заводе. Использование аэрогеля позволило значительно снизить теплопотери и, как следствие, уменьшить расход энергии.

Предыдущая система теплоизоляции, основанная на традиционных материалах, была неэффективной и требовала частой замены. С аэрогелем мы добились значительного улучшения теплоизоляционных характеристик, а срок службы изоляции увеличился в несколько раз. Это не только снизило эксплуатационные расходы, но и повысило экологичность производства.

Конечно, стоимость аэрогеля выше, чем у традиционных материалов, но экономия на энергопотреблении и увеличение срока службы компенсируют эту разницу. Проводим расчеты экономической эффективности для каждого проекта, чтобы убедиться в целесообразности использования аэрогеля.

Технологические нюансы и особенности работы

Работа с кремнеземным аэрогелем требует соблюдения определенных технологических норм и мер безопасности. Во-первых, необходимо учитывать, что некоторые виды аэрогеля могут быть горючими. Поэтому, при использовании их в условиях повышенной температуры, необходимо принимать соответствующие меры предосторожности.

Во-вторых, необходимо избегать попадания аэрогеля во влажную среду, так как это может привести к его деградации. Многие виды аэрогеля гидрофобны, но все же, необходимо учитывать этот фактор. Мы проводим испытания на устойчивость аэрогеля к влаге и другим агрессивным средам.

Важный аспект – это обработка поверхности аэрогеля. Для улучшения адгезии и функциональных свойств его часто обрабатывают различными составами, например, с помощью химического травления или нанесения покрытий. Это позволяет адаптировать аэрогель под конкретные задачи.

Опыт с порошкообразным аэрогелем и проблема пыли

Мы экспериментировали с использованием порошкообразного кремнеземного аэрогеля для создания композитных материалов. Это позволило добиться высокой теплоизоляции и механической прочности. Однако, работа с порошком аэрогеля сопряжена с определенными сложностями. Он очень легко образует пыль, которая может быть опасна для здоровья.

Для решения этой проблемы мы используем специальные пылеулавливающие системы и средства индивидуальной защиты. Кроме того, мы разрабатываем методы стабилизации порошка аэрогеля, чтобы уменьшить образование пыли. В перспективе – разработка водорастворимых форм аэрогеля для упрощения процесса обработки.

Несмотря на сложности, порошкообразный аэрогель открывает новые возможности для создания инновационных материалов с уникальными свойствами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

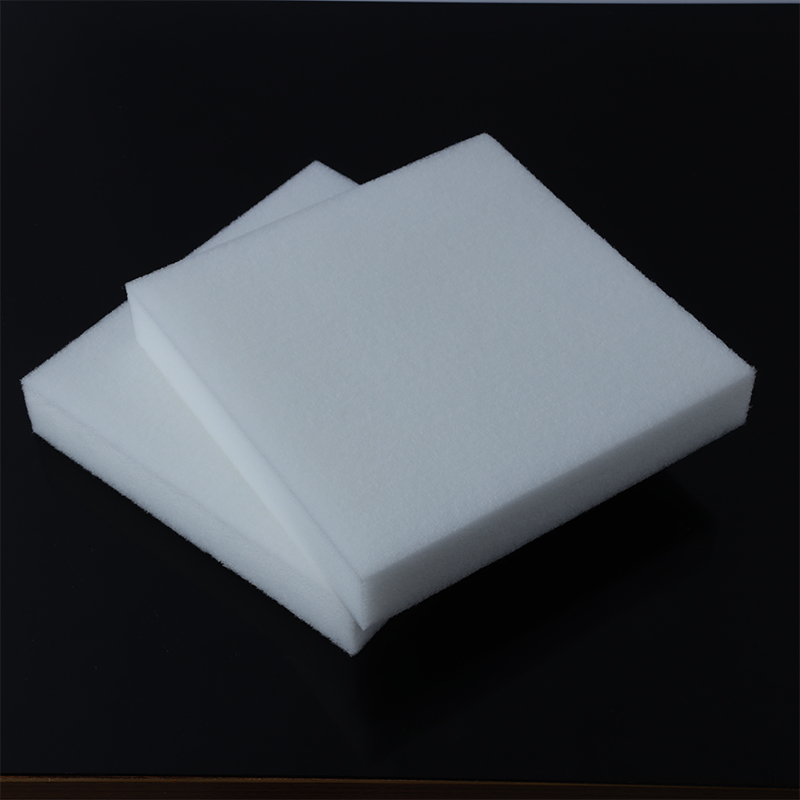

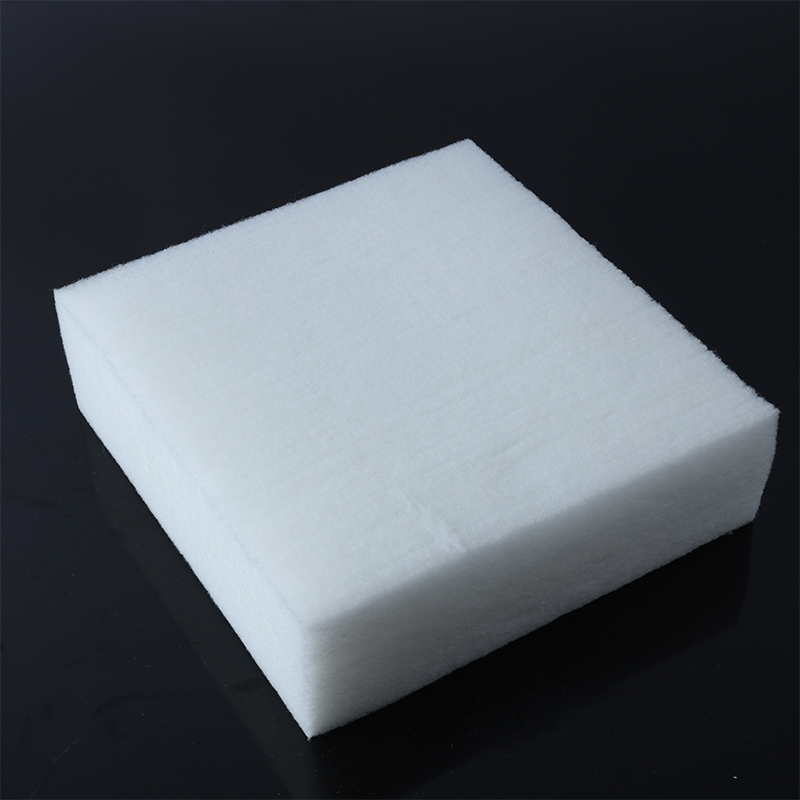

Изоляционный хлопок

Изоляционный хлопок -

ПЭТ-звукопоглощающий хлопок

ПЭТ-звукопоглощающий хлопок -

Хлопок для электронных сигарет

Хлопок для электронных сигарет -

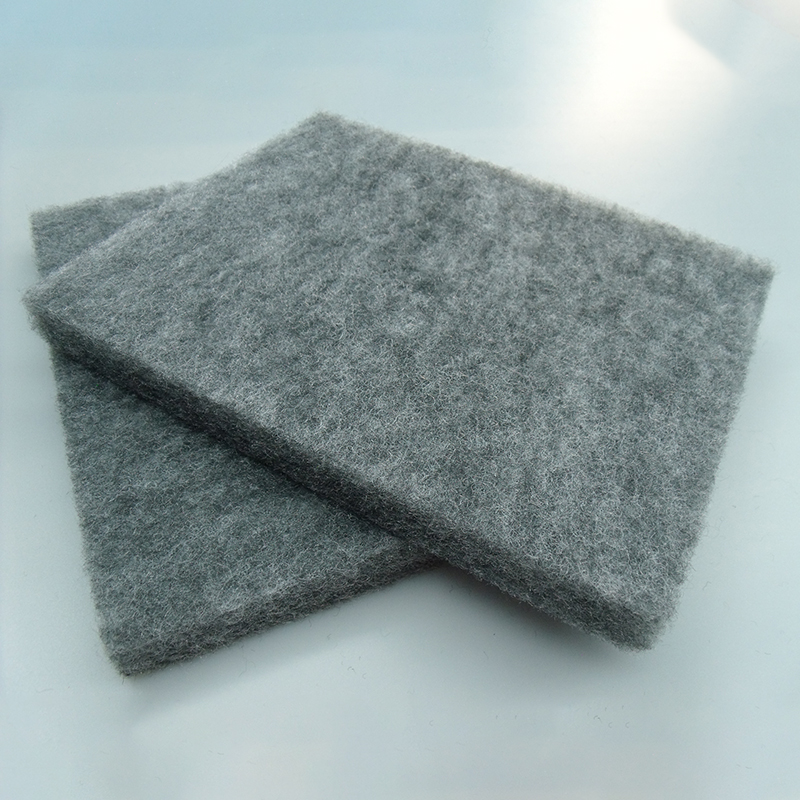

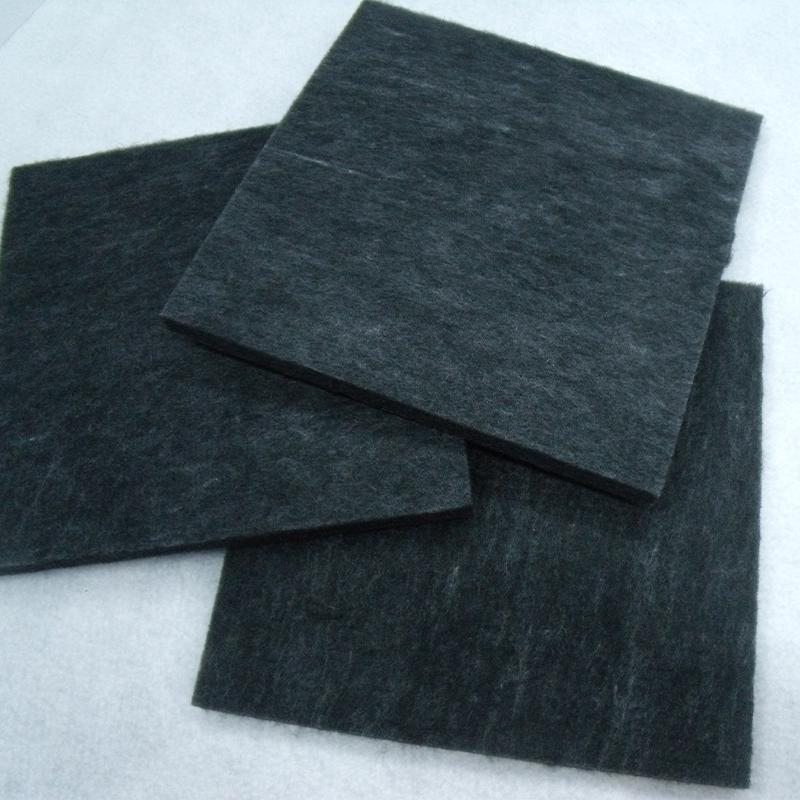

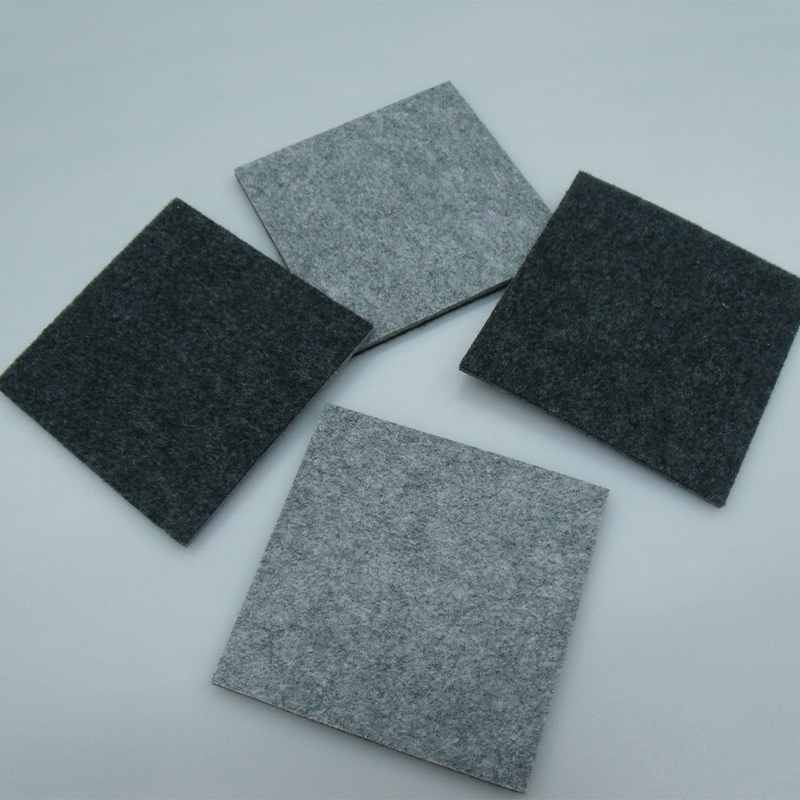

ПЭТ войлок

ПЭТ войлок -

Игольчатая хлопковая основа

Игольчатая хлопковая основа -

Распылите хлопок

Распылите хлопок -

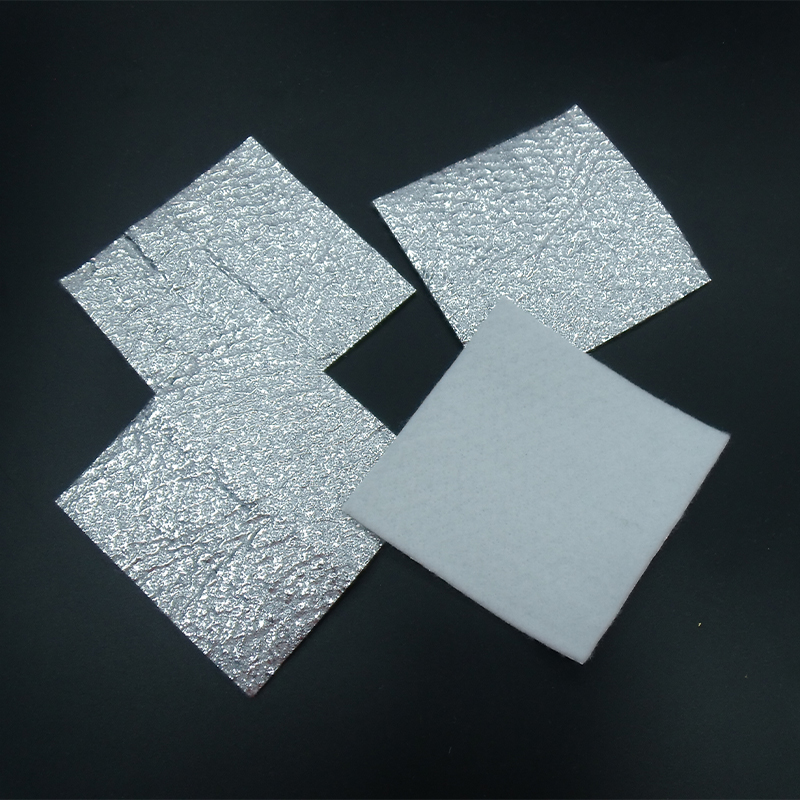

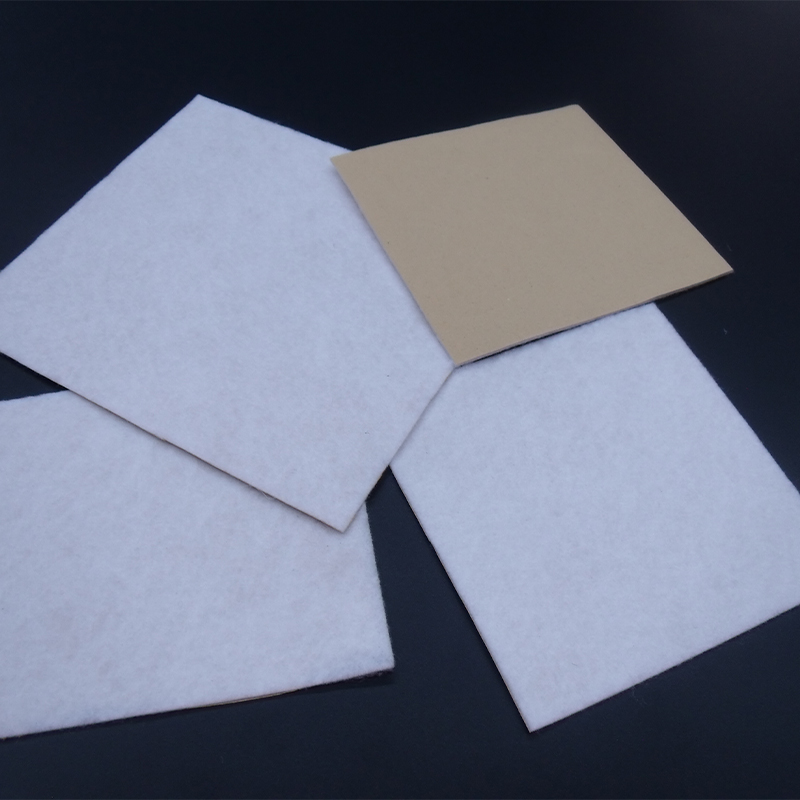

Композитный фильтрующий хлопок

Композитный фильтрующий хлопок -

Хлопок из смолы

Хлопок из смолы -

Коврик для пикника

Коврик для пикника -

Жесткий хлопок

Жесткий хлопок -

Термостатический антибактериальный хлопок

Термостатический антибактериальный хлопок -

Хлопок для наполнения шкатулки для украшений

Хлопок для наполнения шкатулки для украшений

Связанный поиск

Связанный поиск- Оптовая продажа маслопоглощающих прокладок

- Оптовая продажа дезодорирующего хлопка

- Ведущие маслопоглощающие прокладки

- огнеупорное одеяло для печей

- Оптовая иглопробивные огнезащитные теплоизоляционные одеяла

- Огнеупорный войлок из Китая

- Китай одеяло для очага

- Звукоизоляционная плита из полиэстера

- Оптовая продажа термостатического хлопка

- Превосходный хлопок из растительных волокон