Знаменитый аэрогель кремнезема

Аэрогель кремнезема. Слово звучит футуристично, ассоциируется с космосом, теплоизоляцией космических кораблей. Но на самом деле, применение этого материала гораздо шире, чем просто защита от экстремальных температур. И, что интересно, вокруг него существует немало заблуждений, часто основанных на идеализированных представлениях, встречающихся в рекламных буклетах. В этой статье я постараюсь разобраться, что это такое на самом деле, в каких областях применяется и с какими трудностями приходится сталкиваться при его производстве и использовании. Не буду лукавить, реальность часто оказывается менее радужной, чем обещания, но и не настолько печальной, как пытаются представить некоторые.

Что такое аэрогель кремнезема: определение и основные свойства

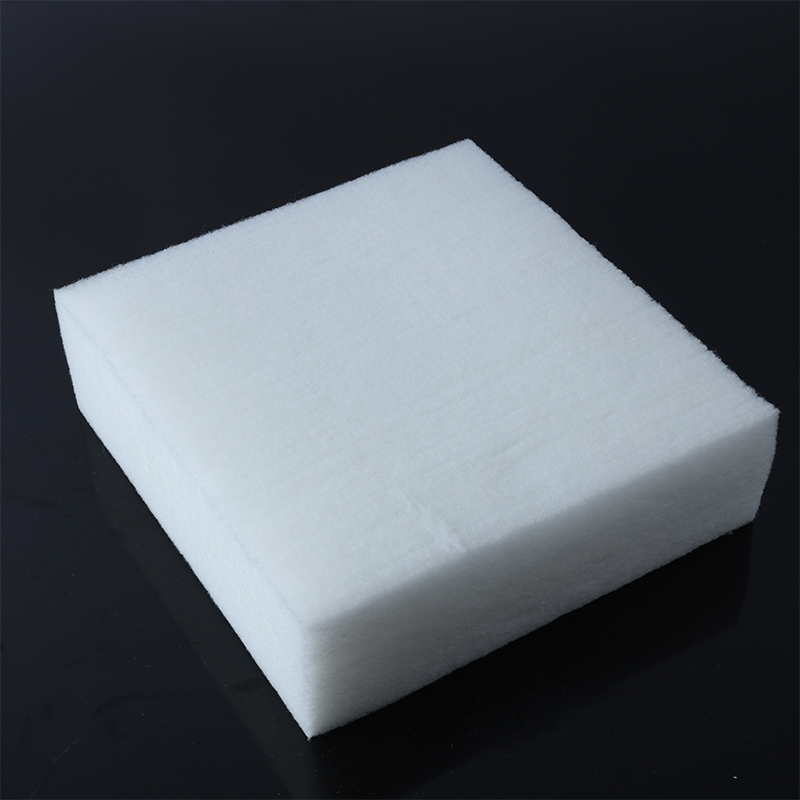

Итак, что же такое аэрогель кремнезема? Это пористый материал, представляющий собой, по сути, твердую пену на основе кремнезема (диоксида кремния). Точнее, это кремнеземная матрица с чрезвычайно высокой пористостью – до 99%. Эта структура достигается путем коагуляции растворов силикатов, последующей обработки и сушки, что приводит к образованию сложной сети каналов и полостей. Именно эта пористость и определяет его уникальные свойства.

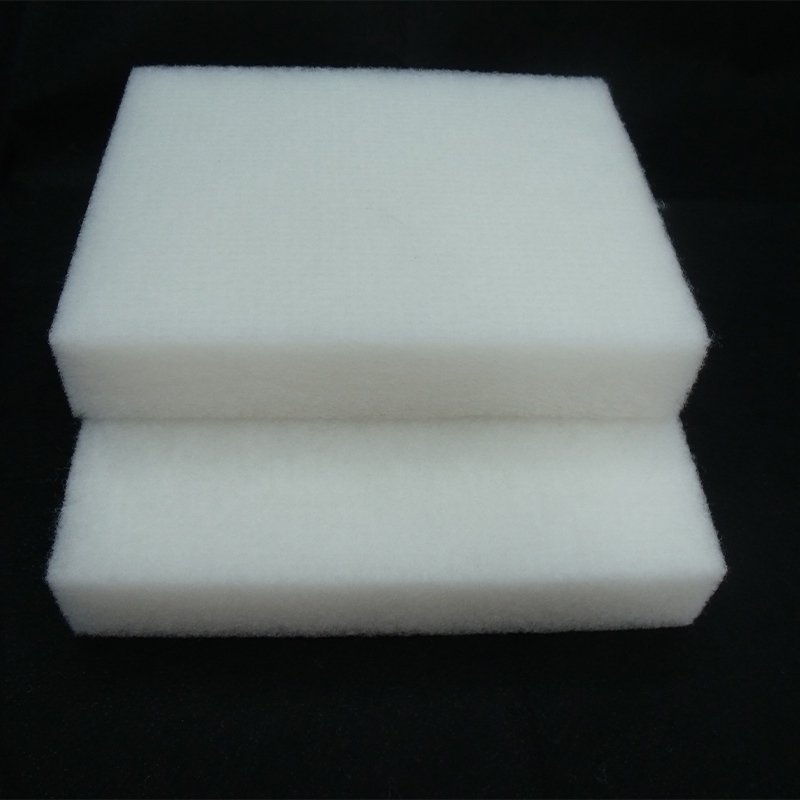

Главное преимущество – невероятно низкая теплопроводность. В зависимости от структуры, она может достигать 0.01-0.04 Вт/(м·К), что значительно ниже, чем у большинства известных теплоизоляционных материалов. Еще одна важная характеристика – малый вес. Аэрогель очень легкий, что делает его привлекательным для использования в авиастроении, автомобилестроении и других отраслях, где важна оптимизация веса.

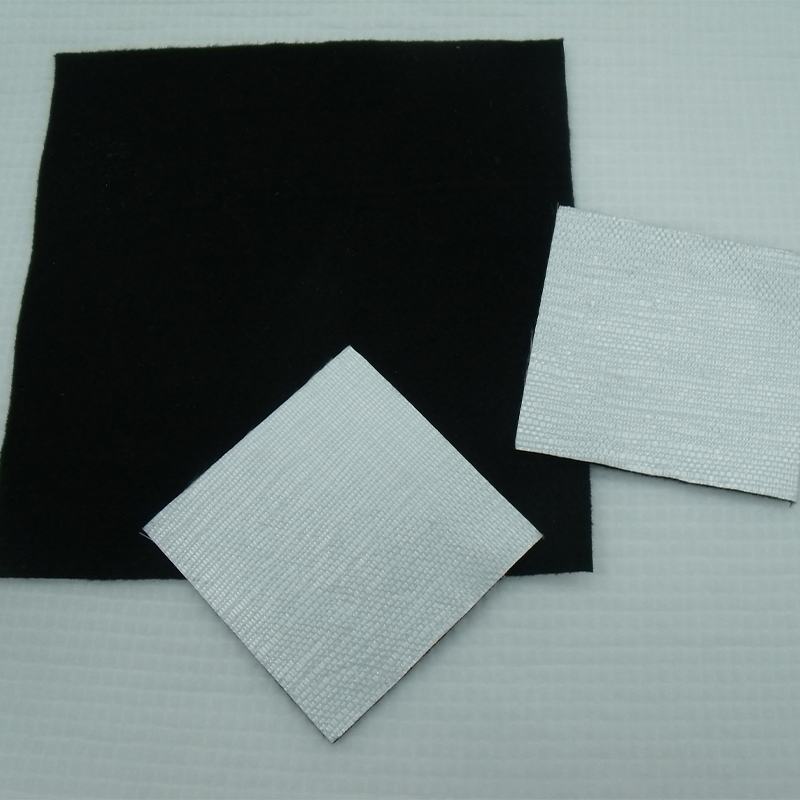

Но здесь нужно быть внимательным. Свойства аэрогеля кремнезема очень чувствительны к способу производства и последующей обработке. Различные методы получения дают материалы с существенно отличающимися характеристиками. Просто сказать, что это 'утеплитель', будет неверно, так как его применение зависит от конкретных требований к тепло- и звукоизоляции, прочности и другим параметрам.

Технологии производства и связанные с ними проблемы

Существует несколько основных способов производства аэрогеля кремнезема: химическое осаждение из газовой фазы (CVD), гидротермальный метод, и метод соосаждения. Каждый из них имеет свои преимущества и недостатки.

CVD метод позволяет получать аэрогели с высокой однородностью структуры, но он сложен в реализации и требует дорогостоящего оборудования. Гидротермальный метод проще и дешевле, но полученные аэрогели часто имеют неоднородную структуру и менее высокие характеристики. Метод соосаждения — это, пожалуй, наиболее распространенный вариант, но и он требует точного контроля параметров процесса для получения стабильного и качественного продукта.

На практике, часто возникают проблемы с масштабированием производства. Процесс требует строгого соблюдения условий температуры, давления и концентрации реагентов. Незначительные отклонения могут привести к дефектам в структуре аэрогеля и ухудшению его свойств. Кроме того, обработка поверхности аэрогеля для улучшения адгезии и повышения механической прочности – это отдельный и сложный процесс.

Применение аэрогеля кремнезема в различных отраслях

Как я уже упоминал, применение аэрогеля кремнезема очень разнообразно. В первую очередь, это теплоизоляция – в строительстве, промышленности, в холодильных установках. Он используется для создания легких, но эффективных теплоизоляционных панелей и покрытий.

Но это лишь вершина айсберга. Аэрогель находит применение в звукоизоляции, в качестве адсорбента для жидкостей и газов (например, для очистки воздуха), в биомедицине (для доставки лекарств), в катализе, в качестве компонента композиционных материалов.

Например, в нашей компании, ООО Дунгуань Цзиньцяо Нетканые Технологии, мы разрабатываем и производим аэрогелевые теплоизоляционные материалы для промышленных печей. Изначально возникали проблемы с равномерным распределением аэрогеля в матрице, что приводило к неравномерной теплоизоляции. Пришлось оптимизировать процесс смешивания и добавления связующих веществ. В результате, мы добились значительного улучшения качества продукта и соответствия его требованиям заказчика. Наш завод, площадью 15 000 квадратных метров, позволяет выпускать большой объем продукции, но контроль качества на каждом этапе производства – это приоритет.

Ключевые факторы, влияющие на эффективность

Эффективность аэрогеля кремнезема как теплоизоляционного материала напрямую зависит от нескольких факторов. Во-первых, это пористость – чем выше пористость, тем лучше теплоизоляционные свойства. Во-вторых, это размер пор – оптимальный размер пор обеспечивает наилучшую теплоизоляцию. В-третьих, это механическая прочность – аэрогель должен быть достаточно прочным, чтобы выдерживать нагрузки и не разрушаться в процессе эксплуатации.

Часто, чтобы улучшить механические свойства аэрогеля, его модифицируют, добавляя различные добавки – полимеры, углеродные нанотрубки, керамические частицы. Но это, как правило, повышает стоимость материала. И вот тут возникает компромисс – нужно найти оптимальное соотношение между стоимостью, характеристиками и сроком службы.

Будущее аэрогеля кремнезема: перспективы и вызовы

Я думаю, что будущее аэрогеля кремнезема выглядит очень перспективным. По мере развития технологий, будут разрабатываться новые, более эффективные и экономичные методы его производства. Будут создаваться новые материалы с улучшенными характеристиками, которые будут применяться в самых разных отраслях.

Одним из важных направлений является разработка аэрогелевых материалов на основе возобновляемых ресурсов – например, на основе целлюлозы или биополимеров. Это позволит снизить зависимость от традиционных материалов и уменьшить воздействие на окружающую среду. Но это пока только в стадии исследований и разработок. ООО Дунгуань Цзиньцяо Нетканые Технологии внимательно следит за развитием этих технологий и планирует в будущем инвестировать в разработку новых, экологически чистых аэрогелевых материалов.

Но, конечно, остаются и вызовы. Пока что аэрогель кремнезема остается относительно дорогим материалом, что ограничивает его широкое применение. Нужно снизить стоимость производства, чтобы сделать его более доступным для потребителей. Нужно разрабатывать новые методы переработки и утилизации аэрогеля, чтобы уменьшить его воздействие на окружающую среду. И, самое главное, нужно продолжать исследования и разработки, чтобы раскрыть весь потенциал этого удивительного материала.

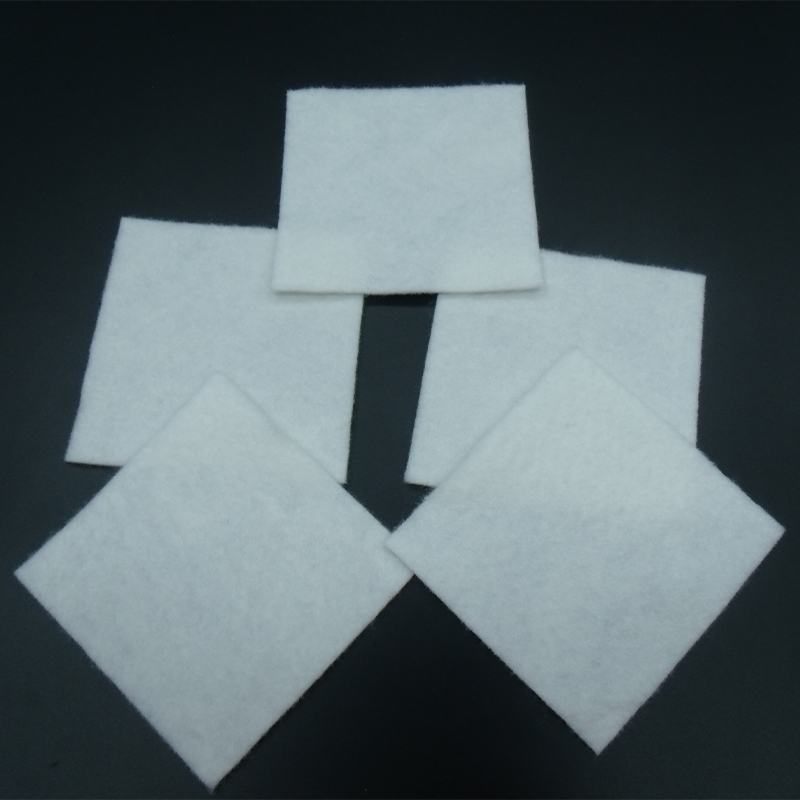

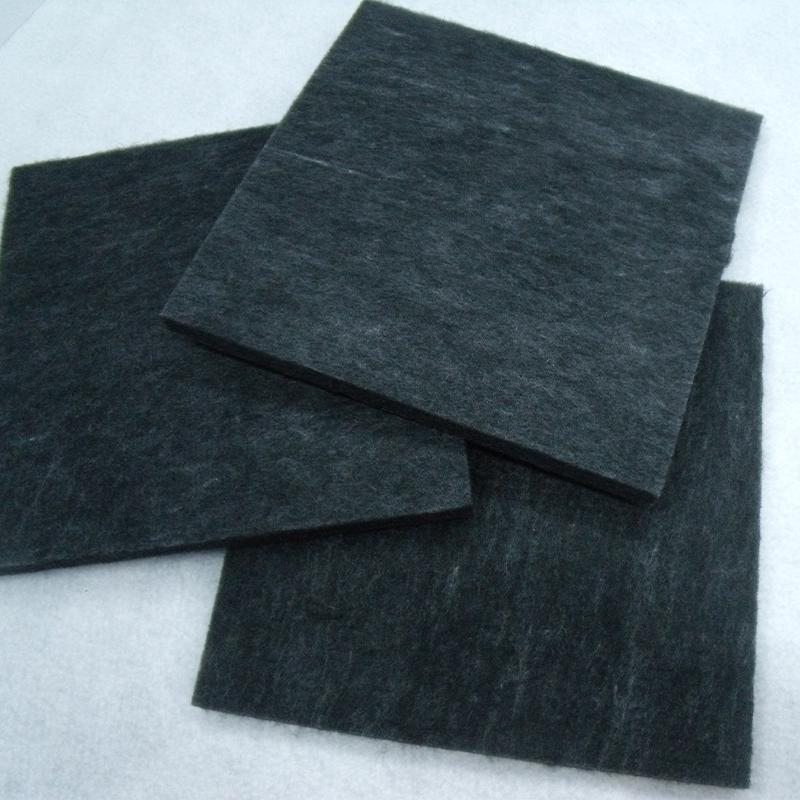

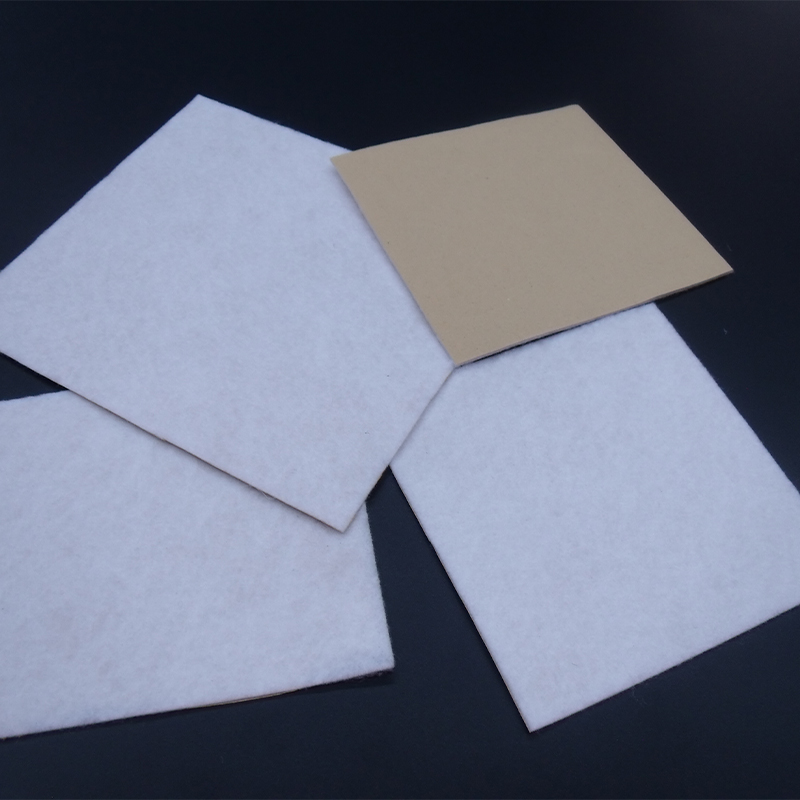

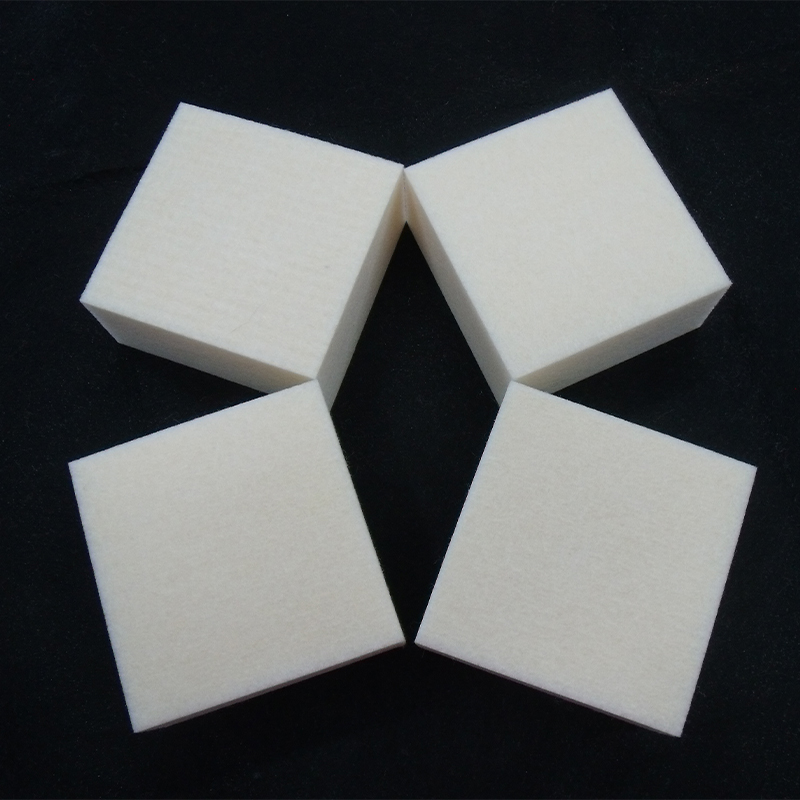

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовая войлок

- Аэрогель оптом прозрачный

- Ведущий гранулированный наполнитель хлопок

- Превосходное производство аэрогеля

- Нетканые материалы для

- Дешевые аэрогели технология

- Теплоизоляционная вата из Китая

- Высокое качество открытый хлопок изоляции

- Нетканая одежда из Китая

- Оптовая продажа изоляции с высоким тепловым сопротивлением