Знаменитое производство аэрогеля

Аэрогель. Звучит как научная фантастика, правда? Но это не просто модный термин из научно-популярных статей. Это вполне реальный материал, с каждым годом находящий все больше применений. И хотя в интернете полно громких заявлений о его уникальности, я постараюсь рассказать о том, что происходит на самом деле в сфере его производства, опираясь на свой опыт. Часто вижу, как люди идеализируют этот процесс, думая, что это просто смешивание каких-то компонентов. На деле все гораздо сложнее, и секрет успеха – в деталях. И это не только про технологию, но и про правильную подготовку сырья, и про понимание конечного продукта.

Что такое аэрогель, если не вдаваться в научные формулы?

Наверное, стоит начать с основ. Аэрогель – это пористый материал, по своим свойствам напоминающий губку, но с невероятно низкой плотностью. Он получается путем стабилизации газовой фазы в жидкой матрице. Проще говоря, мы задерживаем газ в твердом веществе. Поры в структуре аэрогеля могут быть микроскопическими, нанометровыми, и это определяет его уникальные свойства: высокую теплоизоляцию, легкость, а также способность поглощать звуковые волны. В зависимости от используемого сырья и технологии, свойства аэрогеля могут существенно различаться. Особенно важно учитывать, что не весь пористый материал можно назвать аэрогелем. Ключевым моментом является стабилизация пористой структуры, иначе она просто разрушится при попытке удалить газ.

В последние годы наблюдается повышенный интерес к аэрогелям, особенно в областях теплоизоляции зданий, авиакосмической промышленности и медицины. Но даже при таком росте спроса, проблема массового, экономически эффективного производства остается актуальной. Оптимизация технологического процесса – это постоянная задача. Постоянно требуются новые подходы к стабилизации газовой фазы, поиск более дешевых и доступных компонентов.

Основные методы производства и их особенности

Существует несколько основных методов получения аэрогеля: химический метод, физический метод и гидротермальный метод. Каждый из них имеет свои преимущества и недостатки. Химический метод, например, предполагает использование химических реагентов для создания пористой структуры. Он позволяет получать аэрогели с очень высокой пористостью, но часто требует использования дорогостоящих и токсичных веществ. Физический метод основан на сублимации растворителя из коллоидного раствора. Этот метод более экологичен, но часто приводит к образованию аэрогелей с меньшей пористостью. Гидротермальный метод, в свою очередь, предполагает проведение реакции в автоклаве при высокой температуре и давлении. Это позволяет получать аэрогели с заданными размерами пор и высокой механической прочностью.

Я лично пробовал работать с несколькими из этих методов. Особенно запомнился гидротермальный метод – он, казалось бы, самый надежный. Однако, даже при соблюдении всех технологических параметров, не всегда удавалось добиться стабильного результата. Например, однажды мы столкнулись с проблемой неравномерного распределения пор внутри материала. Это привело к снижению его теплоизоляционных свойств. Пришлось пересматривать технологическую схему и оптимизировать процесс перемешивания компонентов.

Проблемы масштабирования производства

Переход от лабораторных образцов к промышленному производству – это всегда вызов. Масштабирование производства аэрогеля сопряжено с рядом сложностей. Во-первых, необходимо обеспечить равномерное распределение компонентов в больших объемах. Во-вторых, необходимо контролировать температуру и давление на всех этапах технологического процесса. В-третьих, необходимо разработать эффективную систему сушки и стабилизации аэрогеля. Помимо технических сложностей, важным фактором является экономическая целесообразность. Стоимость сырья, энергии и оборудования должны быть достаточными, чтобы обеспечить рентабельность производства.

ООО Дунгуань Цзиньцяо Нетканые Технологии, насколько я знаю, активно работает в этом направлении. У них большой производственный комплекс, оснащенный современным оборудованием. Компания постоянно совершенствует свои технологии и разрабатывает новые продукты на основе аэрогеля. Их сайт ([https://www.aerobatting.ru/](https://www.aerobatting.ru/)) содержит достаточно информации о их деятельности. Я даже видел несколько их разработок, применяемых в авиационной промышленности, и могу сказать, что качество их продукции на высоком уровне.

Контроль качества: важный аспект

Качество аэрогеля определяется рядом параметров: пористость, плотность, механическая прочность, теплоизоляционные свойства. Для контроля этих параметров используются различные методы: рентгеновская дифракция, сканирующая электронная микроскопия, термографы, измерители теплопроводности. Важно не только контролировать конечный продукт, но и контролировать качество сырья на всех этапах производства. Использование некачественного сырья может привести к снижению свойств готового продукта и даже к его разрушению.

Один из наиболее распространенных способов контроля качества – это анализ микроструктуры аэрогеля с помощью сканирующей электронной микроскопии. Это позволяет выявить дефекты в пористой структуре, такие как закрытые поры или разрывы стенок. Если такие дефекты обнаружены, то необходимо пересмотреть технологический процесс и оптимизировать параметры обработки.

Будущее производства аэрогеля

Я думаю, что будущее производства аэрогеля связано с разработкой новых, более экологичных и экономически эффективных технологий. Например, сейчас активно исследуются методы получения аэрогелей из возобновляемого сырья, такого как сельскохозяйственные отходы. Кроме того, развиваются новые области применения аэрогелей, такие как создание интеллектуальных материалов с регулируемой теплопроводностью и звукопоглощением. Например, разрабатываются аэрогелевые материалы для использования в звукоизоляционных конструкциях.

Помимо этого, я уверен, что будет продолжена работа над улучшением механических свойств аэрогеля. Для этого используются различные методы модификации поверхности материала, такие как нанесение защитных покрытий или химическая модификация. Это позволит расширить область применения аэрогелей, особенно в условиях высоких нагрузок и температур.

В заключение хочу сказать, что производство аэрогеля – это перспективная, но сложная отрасль. Успех в этой сфере зависит от постоянного совершенствования технологий, использования качественного сырья и строгого контроля качества на всех этапах производства. И, конечно, от глубокого понимания физико-химических свойств этого уникального материала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

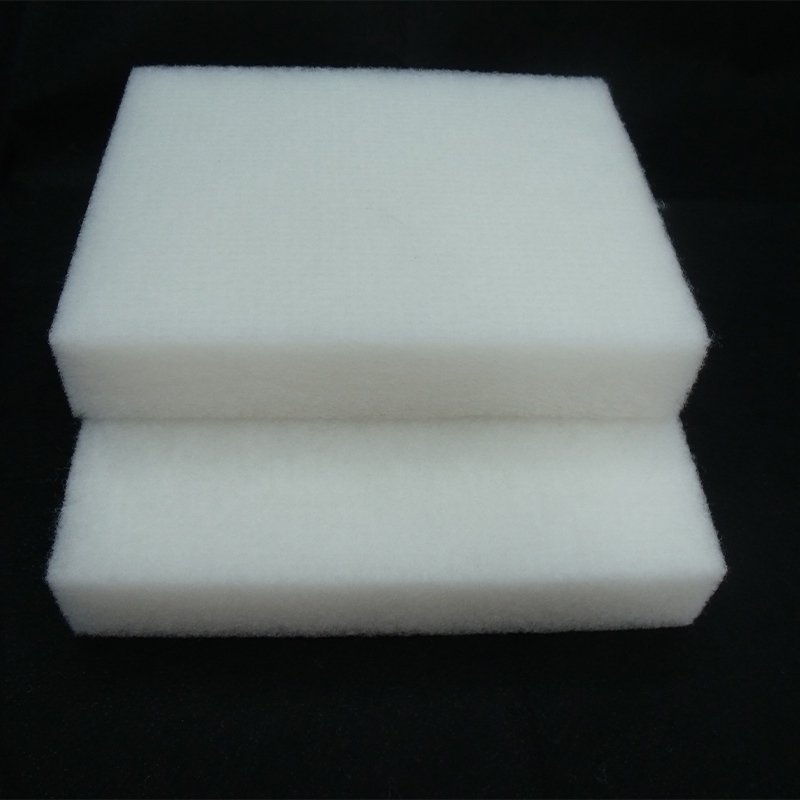

Имитация молочного хлопка

Имитация молочного хлопка -

Термостатический антибактериальный хлопок

Термостатический антибактериальный хлопок -

Хлопок для электронных сигарет

Хлопок для электронных сигарет -

Предварительно насыщенная кислородом проволока

Предварительно насыщенная кислородом проволока -

Огнестойкий хлопок с горячим воздухом

Огнестойкий хлопок с горячим воздухом -

Q эластичный хлопок

Q эластичный хлопок -

Хлопок соевой волны

Хлопок соевой волны -

Пуховый хлопок

Пуховый хлопок -

Шелковистый хлопок

Шелковистый хлопок -

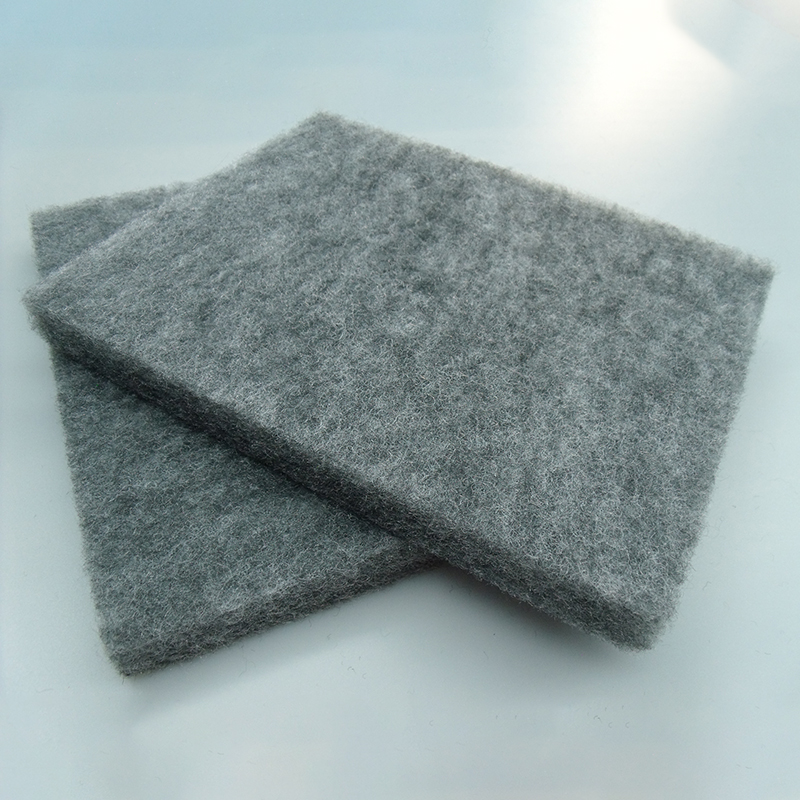

ПЭТ-звукопоглощающий хлопок

ПЭТ-звукопоглощающий хлопок -

Хлопок ПК

Хлопок ПК -

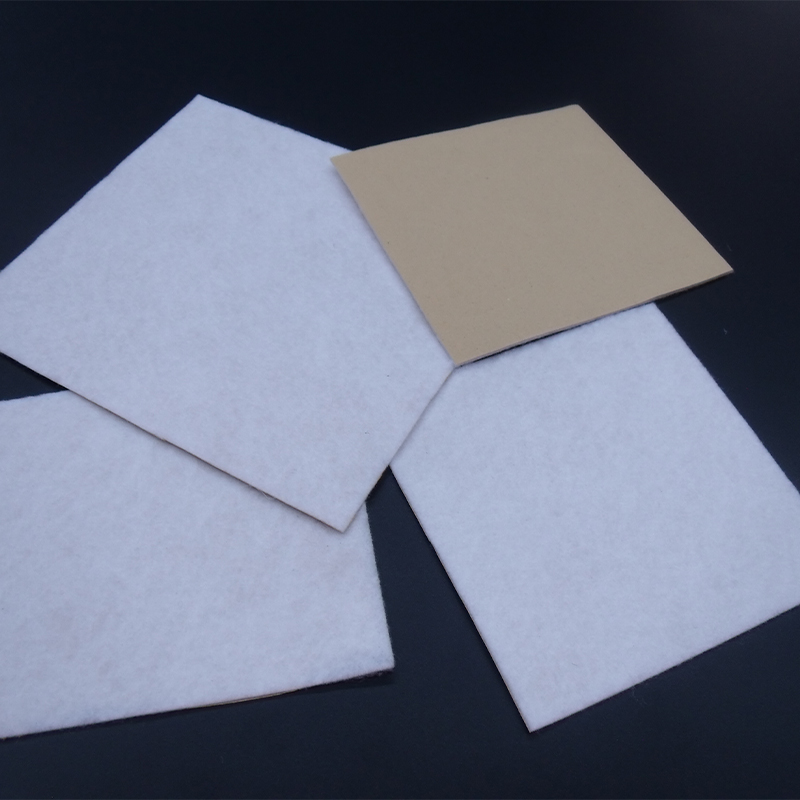

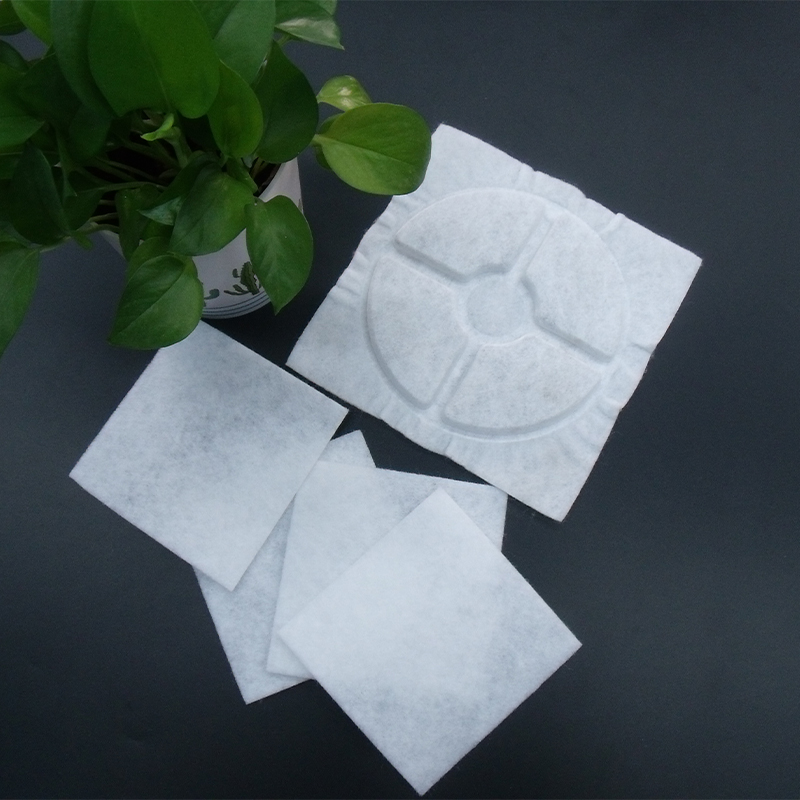

Стеганый хлопок

Стеганый хлопок

Связанный поиск

Связанный поиск- отличный аэрогель купить

- Знаменитый пухозаменитель

- Противопожарное одеяло из Китая

- Знаменитый хлопок из белковых волокон

- Превосходный нетканый материал для

- Размеры нетканого материала оптом

- Дешевые огнезащитные теплоизоляции одеяло

- простыни из нетканых материалов

- Высокотемпературный нетканый материал из Китая

- Дешевые полиэфирное волокно шерсть