Дешевая рецептура аэрогеля

Аэрогель – штука интересная, перспективная, но часто окруженная ореолом высокой стоимости и сложности. Встречаются обещания невероятно дешевых рецептур, но как правило, они либо не работают, либо производят продукт с крайне низкими характеристиками. На самом деле, 'дешевая рецептура' – понятие относительное, и достижение оптимального соотношения цены и качества требует понимания базовых принципов и готовности к компромиссам. В этой статье я постараюсь поделиться своим опытом, рассказать о распространенных ошибках и предложить несколько возможных путей снижения себестоимости производства.

Что такое аэрогель и почему он так популярен?

Для начала, давайте разберемся, что такое аэрогель. Это пористый материал с невероятно низкой плотностью, способный поглощать до 900 раз собственный вес. Благодаря этим свойствам он находит применение в самых разных областях: от теплоизоляции и звукоизоляции до медицины (в качестве геля для заживления ран) и даже в качестве абсорбента для топлива. Высокий спрос стимулирует постоянный поиск более эффективных и экономичных способов производства.

Почему же так много шумихи вокруг аэрогеля? Просто потому, что он обладает уникальными характеристиками, которых нет у других материалов. Но, как и с любым новым материалом, возникает проблема масштабирования производства и снижения стоимости. И тут начинается самое интересное – поиск оптимальной рецептуры и технологии.

Основные компоненты и их влияние на стоимость

Состав аэрогеля может варьироваться, но чаще всего в качестве основы используют металлоорганические соединения (МОС), такие как тетраэтиламмоний дигидрофосфат (TEAPD) или тетраметиламмоний дигидрофосфат (TMAP). Эти соединения вступают в реакцию с растворителем (обычно с диметилформамидом - ДМФА), образуя гелевую структуру, которая затем подвергается сушке. Процесс сушки – это, пожалуй, самая энергозатратная и, следовательно, самая дорогая часть производства.

Стоимость МОС – существенный фактор, влияющий на итоговую цену продукта. Тетраэтиламмоний дигидрофосфат (TEAPD) считается более доступным, чем тетраметиламмоний дигидрофосфат (TMAP), но при этом может давать аэрогели с менее развитой пористостью. Варианты снижения стоимости здесь – поиск альтернативных МОС или оптимизация их концентрации. Но тут нужно быть осторожным, потому что снижение концентрации может негативно сказаться на физических свойствах готового продукта.

Растворители: выбор и экономия

Как я уже упоминал, чаще всего используется ДМФА, но он довольно дорогой и имеет ряд экологических проблем. Искать более дешевые аналоги – задача непростая, но возможная. Например, можно попробовать использовать другие апротонные растворители, такие как диметилсульфоксид (ДМСО) или N-метилпирролидон (NMP). Однако, каждый растворитель имеет свои особенности и требует оптимизации условий реакции. Нельзя просто так взять и заменить ДМФА – нужно провести эксперименты и оценить результаты.

Кроме того, важно продумать систему рециркуляции растворителя. Переработка растворителя позволит значительно снизить расходы и уменьшить негативное воздействие на окружающую среду. Это требует инвестиций в соответствующее оборудование, но в долгосрочной перспективе окупается.

Проблемы сушки: ключ к снижению затрат

Сушка – это критически важный этап, определяющий конечные свойства аэрогеля. Традиционно сушка проводится при повышенной температуре, что требует значительных затрат энергии. Альтернативой может служить сушка в вакууме или сушка с использованием микроволнового излучения. Вакуумная сушка позволяет снизить температуру сушки, но требует дорогостоящего оборудования.

Сушка в микроволновом поле – это перспективное направление. Она позволяет значительно сократить время сушки и снизить энергопотребление. Но здесь возникают свои сложности: необходимо тщательно контролировать процесс, чтобы избежать неравномерного нагрева и деформации структуры аэрогеля. Я лично проводил эксперименты с микроволновой сушкой, и результат был неплохим, но требовал дополнительной оптимизации параметров (мощности, времени, частоты).

Еще один момент – постепенное удаление растворителя. Слишком быстрая сушка может привести к образованию трещин и потере пористости. Поэтому, важно контролировать скорость удаления растворителя и поддерживать постоянное давление в сушильной камере.

Реальный пример: опыт ООО Дунгуань Цзиньцяо Нетканые Технологии

Компания ООО Дунгуань Цзиньцяо Нетканые Технологии, как и многие другие производители, постоянно работает над снижением себестоимости производства аэрогеля. Они активно исследуют различные варианты рецептур и технологий сушки. По информации от компании, они провели успешные эксперименты с использованием более дешевого МОС и оптимизировали процесс рециркуляции растворителя, что позволило снизить себестоимость продукции на 15-20%.

В частности, они внедрили систему непрерывного удаления растворителя при пониженной температуре. Это позволило сократить время сушки и снизить энергопотребление. Кроме того, они активно сотрудничают с исследовательскими институтами, чтобы разрабатывать новые, более эффективные технологии сушки. У них на заводе установлено оборудование для глубокой переработки, что дает им гибкость в выборе оптимального процесса.

Важно отметить, что снижение себестоимости – это непрерывный процесс. Новые материалы, новые технологии – все это требует постоянного поиска и экспериментов. Но благодаря стремлению к инновациям и постоянному улучшению, компания ООО Дунгуань Цзиньцяо Нетканые Технологии сохраняет конкурентоспособность на рынке аэрогеля.

В заключение: что можно сделать?

Снижение себестоимости производства аэрогеля – это непростая задача, но вполне выполнимая. Главное – это понимание базовых принципов и готовность к экспериментам. Не стоит искать 'волшебную таблетку' – нужно искать оптимальное сочетание ингредиентов и технологий, учитывая конкретные требования к конечному продукту. Важно не забывать про экономику процесса, тщательно рассчитывая рентабельность каждого этапа производства. И самое главное – не бояться пробовать новые подходы и постоянно совершенствовать свои знания и навыки.

Помните, что аэрогель – это не просто материал, это перспективное направление, которое требует постоянного развития и инноваций. И если вы готовы вкладывать время и усилия, то сможете добиться успеха в этом быстрорастущем рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

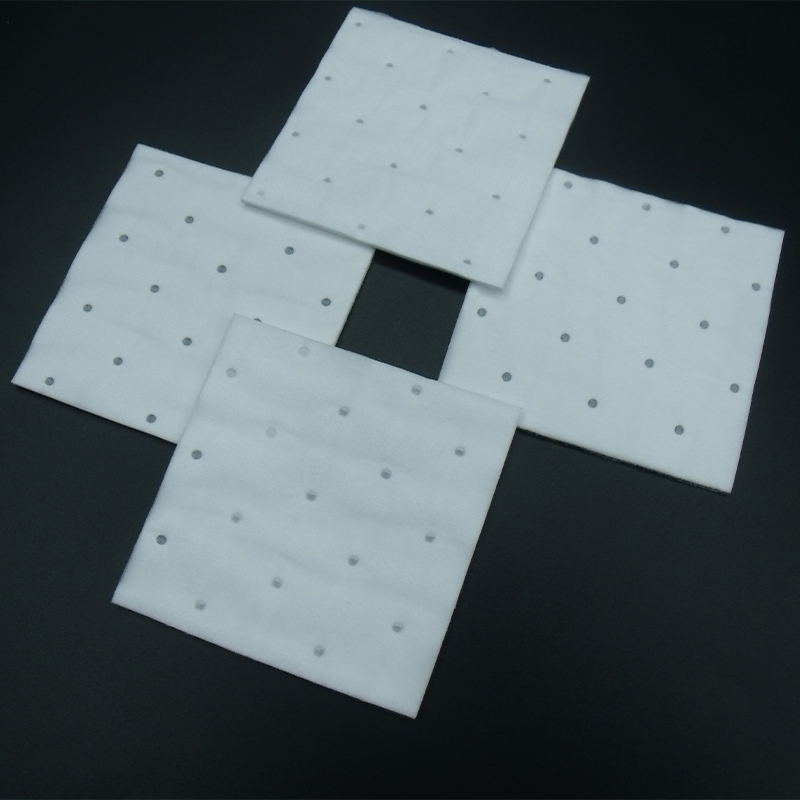

Точечный впитывающий масло хлопок

Точечный впитывающий масло хлопок -

Коврик для пикника

Коврик для пикника -

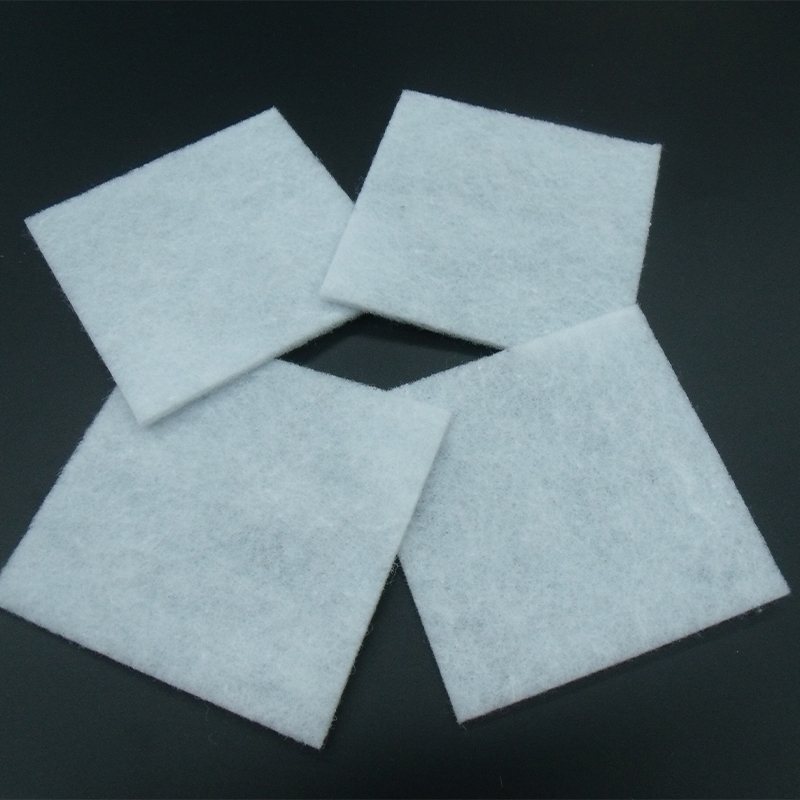

Хлопок для электронных сигарет

Хлопок для электронных сигарет -

Хлопок для наполнения шкатулки для украшений

Хлопок для наполнения шкатулки для украшений -

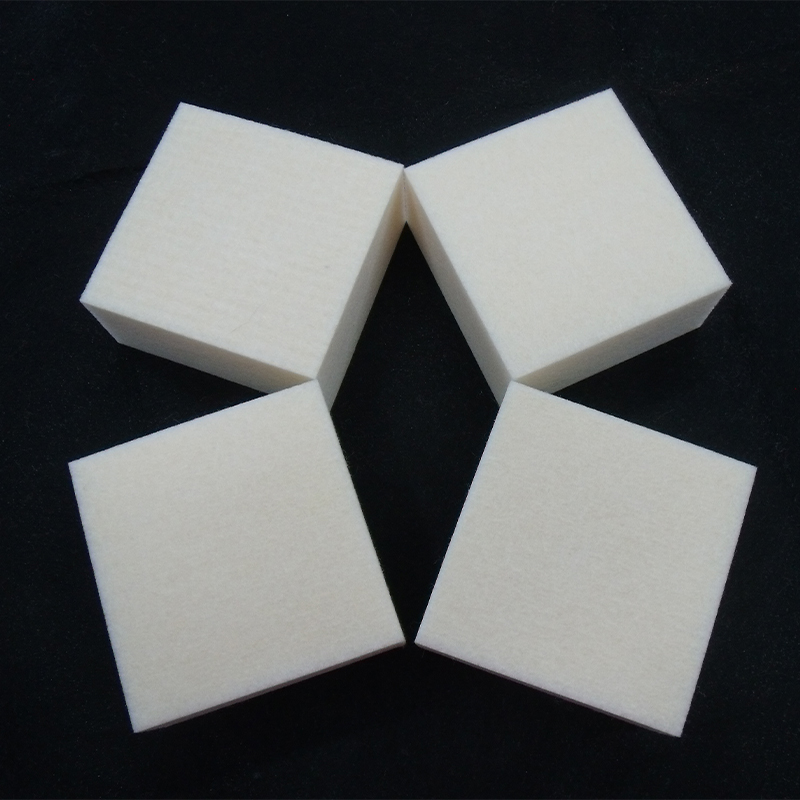

Q эластичный хлопок

Q эластичный хлопок -

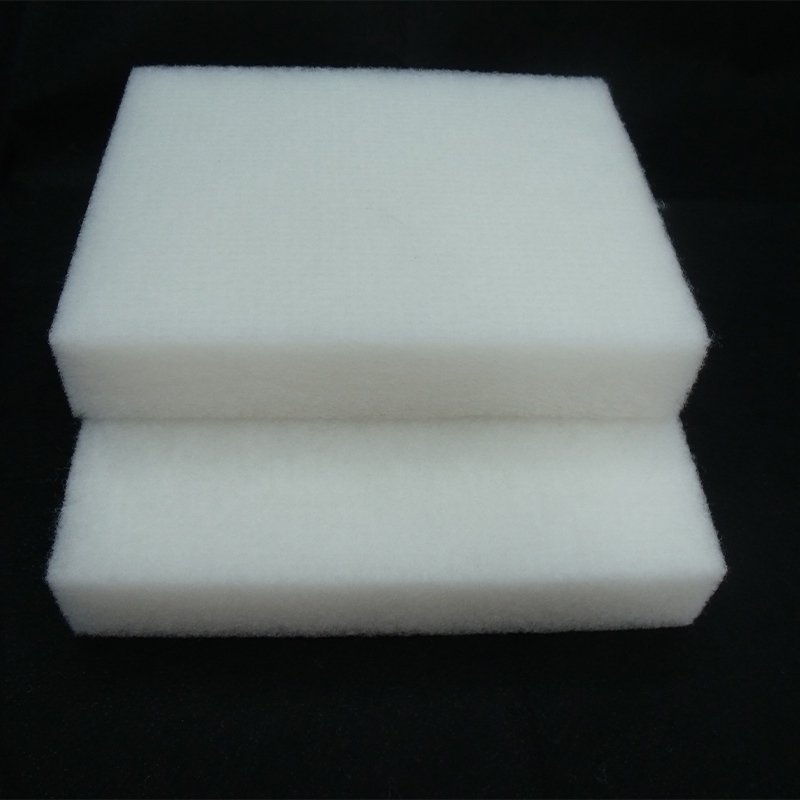

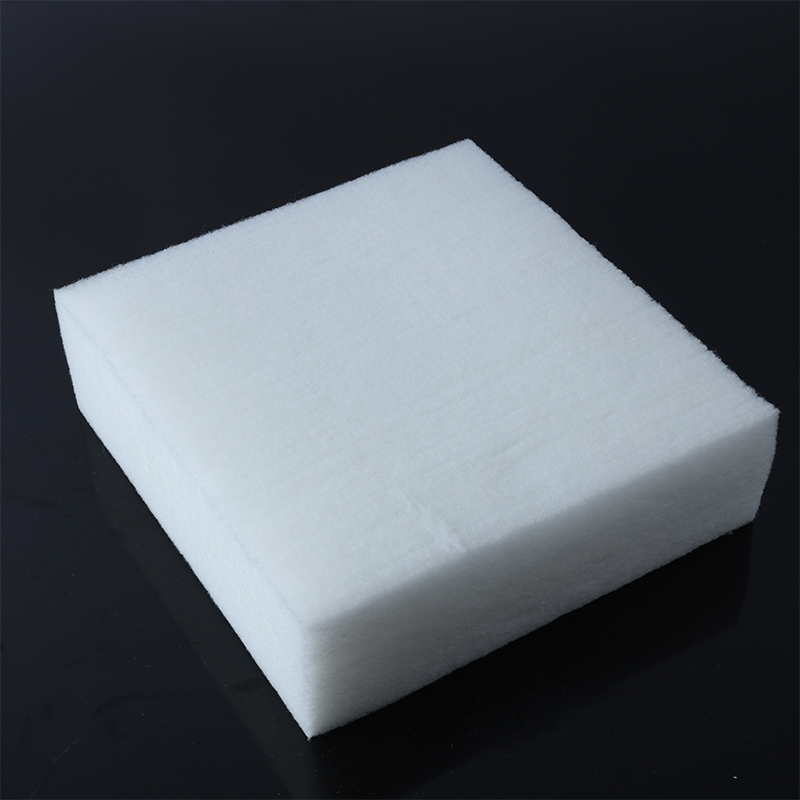

Жесткий хлопок высокой плотности

Жесткий хлопок высокой плотности -

Термостатический антибактериальный хлопок

Термостатический антибактериальный хлопок -

Огнестойкий хлопок с горячим воздухом

Огнестойкий хлопок с горячим воздухом -

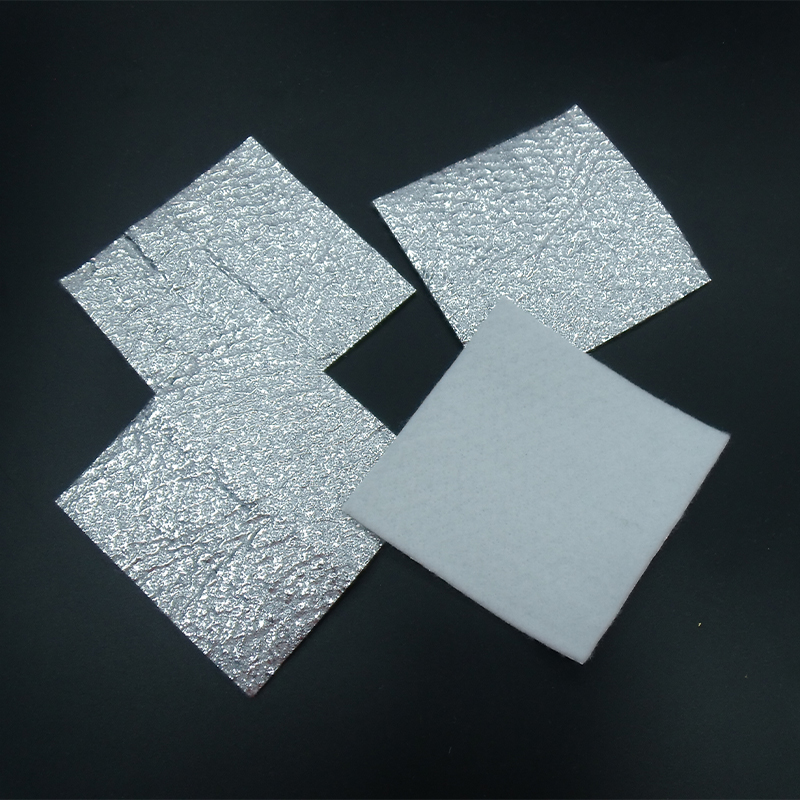

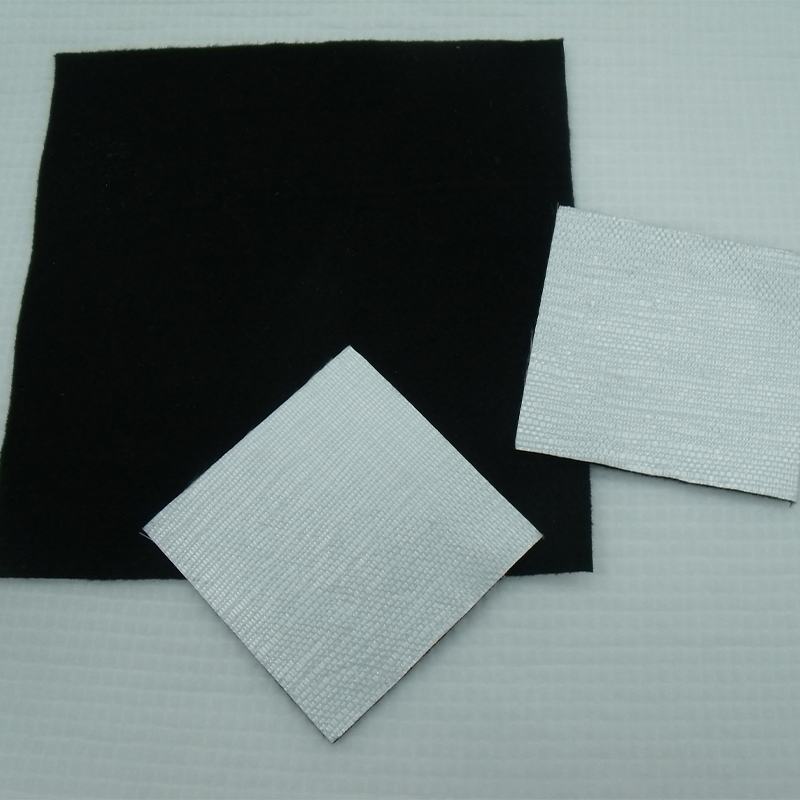

Композитный фильтрующий хлопок

Композитный фильтрующий хлопок -

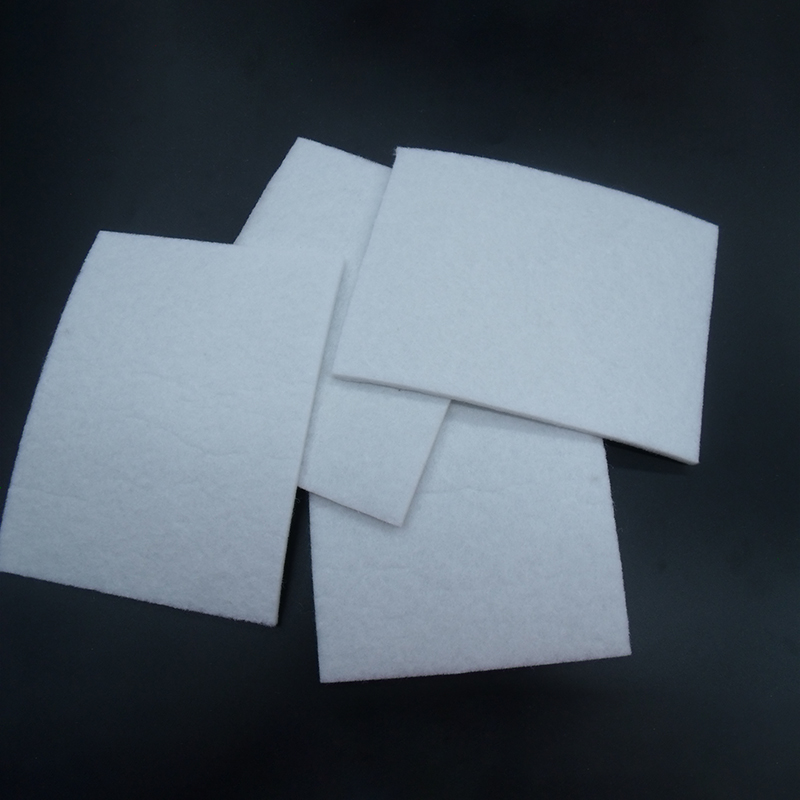

ПЭТ-звукопоглощающий хлопок

ПЭТ-звукопоглощающий хлопок -

Предварительно насыщенная кислородом проволока

Предварительно насыщенная кислородом проволока -

Огнестойкий иглопробивной хлопок

Огнестойкий иглопробивной хлопок

Связанный поиск

Связанный поиск- Маслопоглощающая прокладка

- Дешевые абсорбирующие нетканые материалы

- Ведущий альпинистской одежды изоляции хлопка

- Отличный аэрогель купить Москва

- Ведущее производство аэрогелей

- белый нетканый материал

- Знаменитые игольчатые огнезащитные изоляционные одеяла

- Дешевые нетканые бинты

- Ведущий нетканый материал для защиты от холода

- Знаменитые нетканые салфетки