Ведущая плотность нетканых материалов

Что такое ведущая плотность нетканых материалов? Вопрос, который часто задают новички, и, честно говоря, сам сталкивался с ним много раз в начале карьеры. Многие считают, что это какая-то магическая величина, определяющая прочность и характеристики материала. Но дело не только в цифрах. Реальность гораздо сложнее и зависит от целого комплекса факторов: типа волокна, способа переплетения, назначения материала… Много разговоров, мало понимания, если честно. Сегодня хочу поделиться опытом, полученным в работе с различными типами нетканых материалов, и рассказать о том, как правильно подходить к задаче выбора оптимальной плотности.

Что подразумевается под ведущей плотностью? Разбираемся в терминах.

Само понятие ведущей плотности (или, иногда, 'средней плотности') в контексте нетканых материалов – это, по сути, масса материала в единице объема, обычно измеряемая в г/м2. Это, как правило, самое распространенное значение, которое указывается в технических характеристиках. Но важно понимать, что плотность – это не единственная характеристика. Например, для геотекстилей важны не только плотность, но и прочность на разрыв, воздухопроницаемость, водопроницаемость, и так далее. Для фильтрующих материалов – пористость и эффективность фильтрации. Для акустических – звукопоглощение. Поэтому нужно всегда рассматривать плотность в совокупности с другими параметрами, учитывая конкретное применение.

Часто возникает путаница между ведущей плотностью и другими показателями, такими как плотность слоистого материала (если он многослойный), или относительная плотность. Например, если мы говорим о нетканом материале, состоящем из нескольких слоев, то плотность может варьироваться в каждом слое, и говорить об одной 'ведущей плотности' будет некорректно. Нужно учитывать характеристики каждого слоя, и, возможно, использовать средневзвешенную плотность для общей оценки. Иногда, в зависимости от назначения, говорят о 'рабочей плотности' – той, которая обеспечивает оптимальные характеристики при эксплуатации.

Влияние типа волокна и способа переплетения на плотность

Тип волокна – это, безусловно, один из ключевых факторов, влияющих на плотность нетканого материала. Например, нетканые материалы из полипропиленового волокна обычно имеют более высокую плотность, чем из полиэстера или хлопка. Это связано с разной плотностью самих волокон. Кроме того, способ переплетения играет огромную роль. Существуют разные типы переплетения: тканые, нетканые, спутанные, и каждый из них обеспечивает разную степень плотности и, соответственно, разные свойства материала.

Помню, как однажды нам заказали крупную партию геотекстиля. В техническом задании была указана требуемая плотность, но мы не учли тип волокна, который использовался в предыдущих партиях. В результате, полученный материал оказался слишком плотным, что привело к проблемам с водопроницаемостью. Пришлось перерабатывать партию, что повлекло за собой дополнительные затраты и задержку сроков. Этот случай научил нас тщательно анализировать техническое задание и учитывать все факторы, влияющие на свойства материала.

Практические аспекты определения и контроля ведущей плотности

Определение ведущей плотности нетканых материалов – достаточно простая процедура. Обычно для этого используют специальные весы, которые позволяют точно взвесить определенный объем материала. Но важно соблюдать определенные правила при проведении измерений. Во-первых, необходимо использовать одинаковый объем материала для каждого измерения. Во-вторых, важно обеспечить однородность образца. В-третьих, необходимо учитывать влажность материала, так как влажность может существенно влиять на его плотность. В нашем случае, в ООО Дунгуань Цзиньцяо Нетканые Технологии, мы используем весовое оборудование с высокой точностью и регулярно проводим калибровку, чтобы исключить погрешности в измерениях. Это критически важно для обеспечения стабильности качества продукции.

Контроль плотности нетканых материалов проводится на разных этапах производства – от входного контроля сырья до выходного контроля готовой продукции. Входной контроль необходим для проверки соответствия сырья заявленным характеристикам. Выходной контроль проводится для проверки соответствия готовой продукции техническому заданию. В случае обнаружения отклонений, проводится анализ причин и принимаются корректирующие меры. В нашей компании,ООО Дунгуань Цзиньцяо Нетканые Технологии, мы используем статистические методы контроля качества, которые позволяют выявлять скрытые дефекты и предотвращать выпуск некачественной продукции.

Проблемы и решения при работе с низкоплотными материалами

Работа с низкоплотными неткаными материалами часто сопряжена с определенными трудностями. Они более подвержены износу, имеют меньшую прочность и хуже сохраняют форму. Применение таких материалов требует особого подхода к выбору конструкции изделия и к условиям эксплуатации. Например, при создании акустических панелей из низкоплотного материала необходимо предусмотреть дополнительные меры по усилению конструкции и защите от механических повреждений. В некоторых случаях, используют многослойные конструкции, где низкоплотный материал выполняет функцию звукопоглощающего слоя, а более плотный материал обеспечивает жесткость и долговечность.

Мы в ООО Дунгуань Цзиньцяо Нетканые Технологии постоянно работаем над улучшением характеристик низкоплотных материалов. Одним из направлений исследований является разработка новых технологий переплетения, которые позволяют повысить прочность и долговечность материала без увеличения его плотности. Также мы активно используем современные методы обработки поверхности, которые улучшают адгезию и снижают восприимчивость к загрязнениям.

Заключение

Таким образом, ведущая плотность нетканых материалов – это важный параметр, который необходимо учитывать при выборе материала для конкретного применения. Но это не единственная характеристика. Важно учитывать и другие параметры, такие как тип волокна, способ переплетения, прочность, воздухопроницаемость и т.д. И, конечно, необходимо тщательно контролировать качество материала на всех этапах производства. Работа с неткаными материалами – это не только наука, но и опыт, а также постоянное стремление к совершенству. И, как показывает практика, только комплексный подход позволяет добиться оптимальных результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

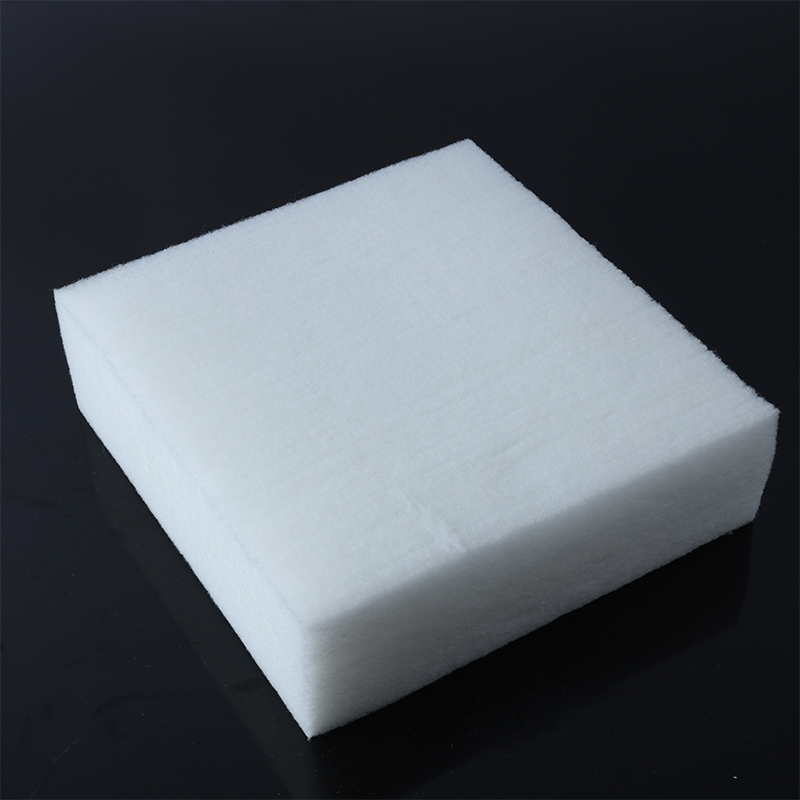

Хлопок соевой волны

Хлопок соевой волны -

Q эластичный хлопок

Q эластичный хлопок -

Стеганый хлопок

Стеганый хлопок -

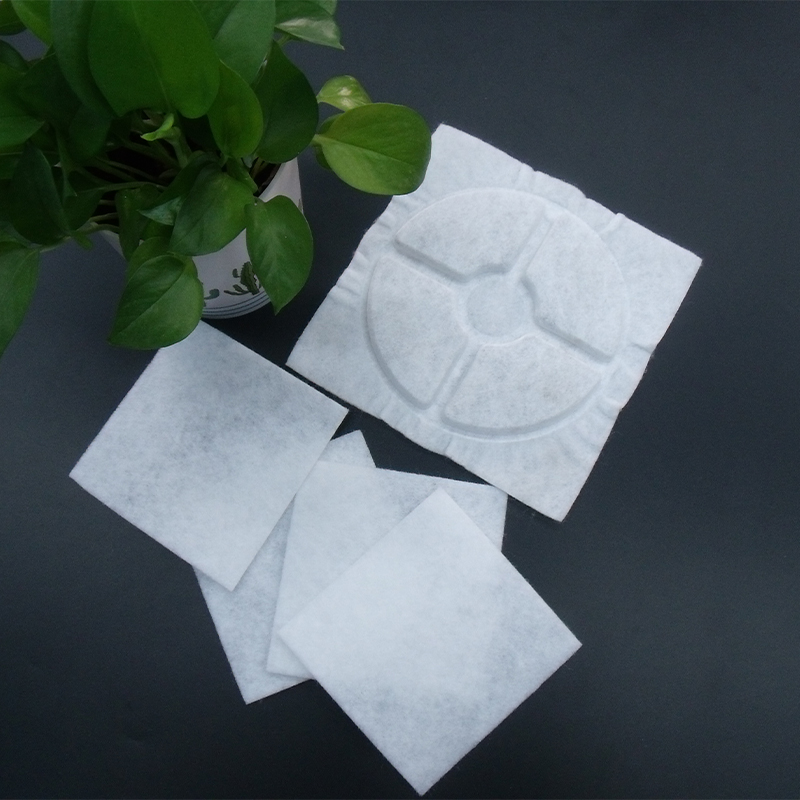

Хлопок для домашнее животное фильтров

Хлопок для домашнее животное фильтров -

Термостатический антибактериальный хлопок

Термостатический антибактериальный хлопок -

Огнеупорный хлопок

Огнеупорный хлопок -

Огнестойкий хлопок с горячим воздухом

Огнестойкий хлопок с горячим воздухом -

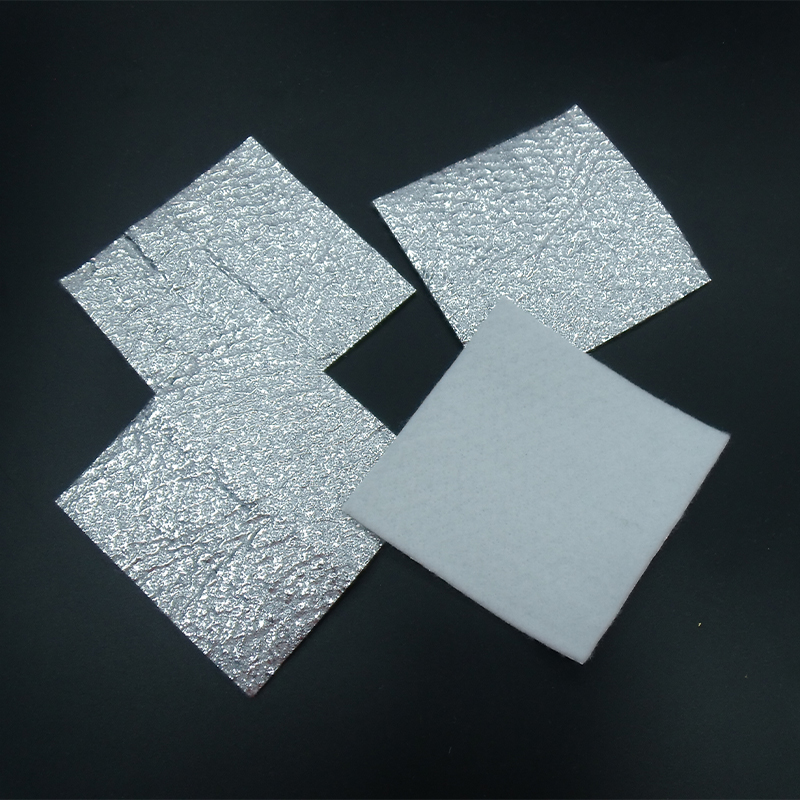

Изоляционный хлопок

Изоляционный хлопок -

Гранулированный хлопок

Гранулированный хлопок -

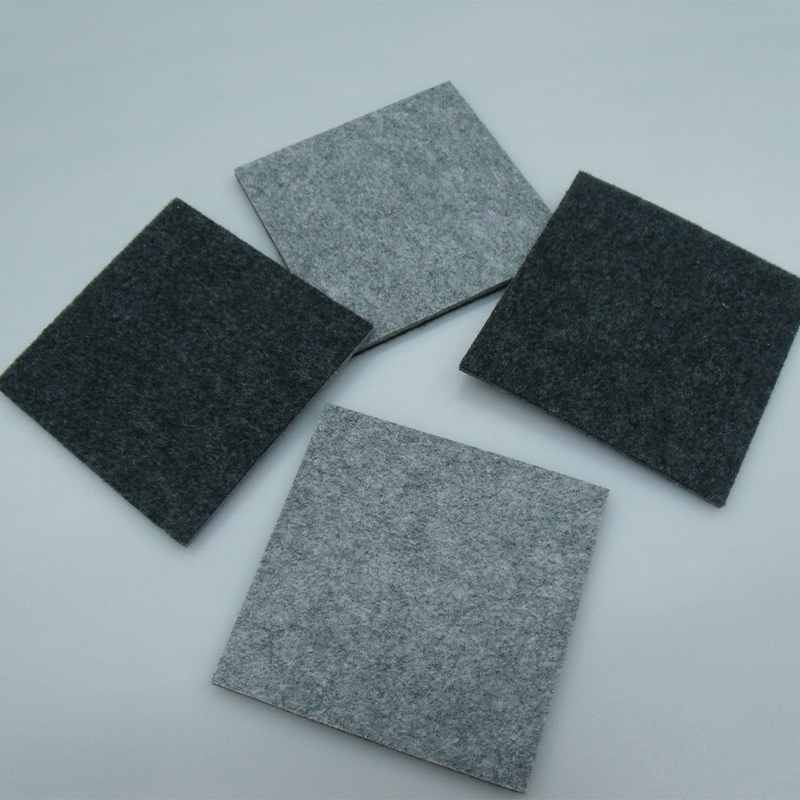

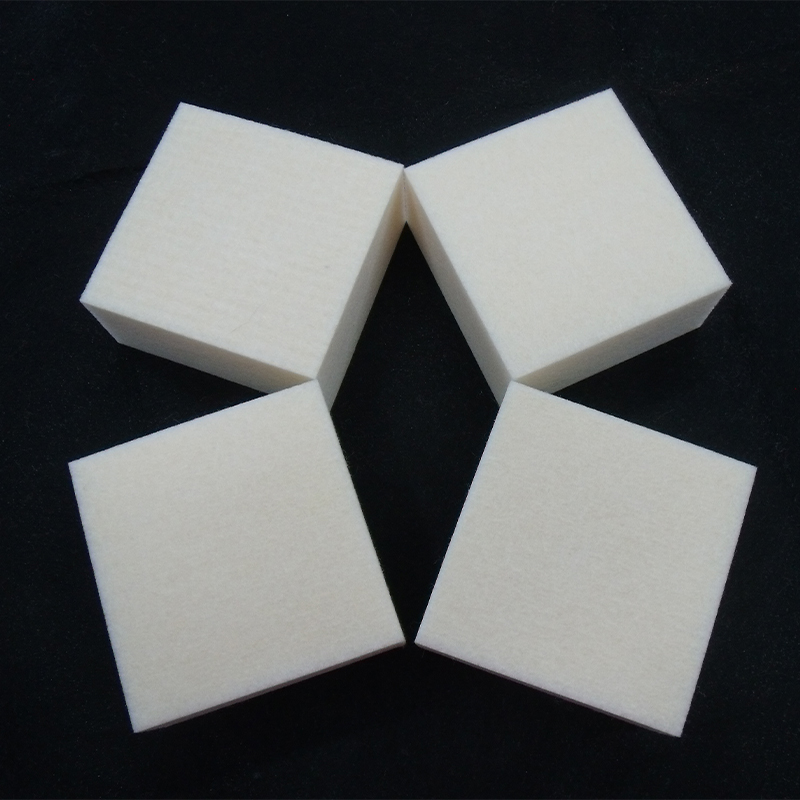

Жесткий хлопок высокой плотности

Жесткий хлопок высокой плотности -

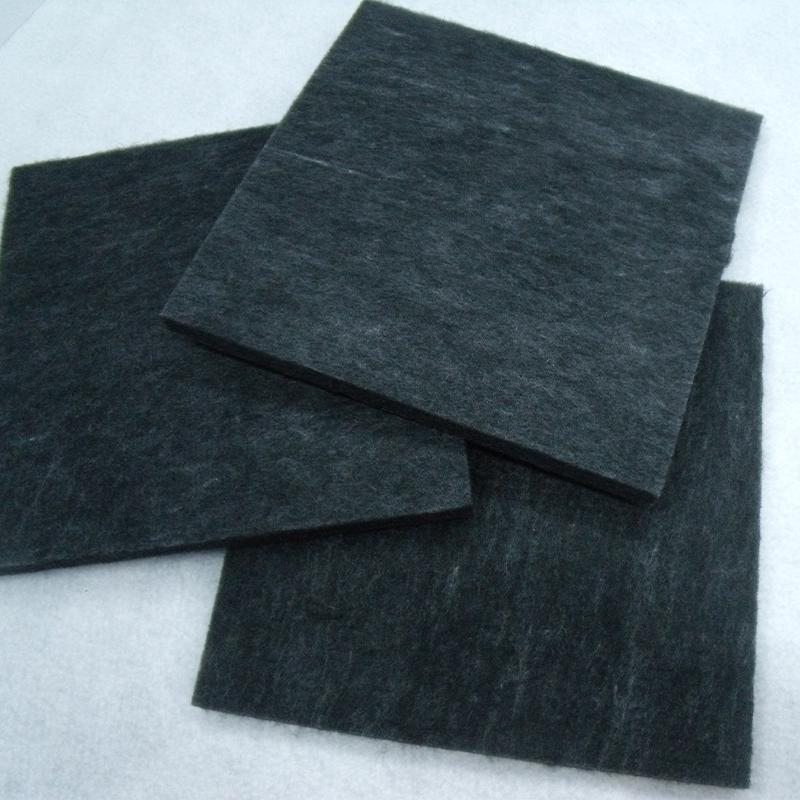

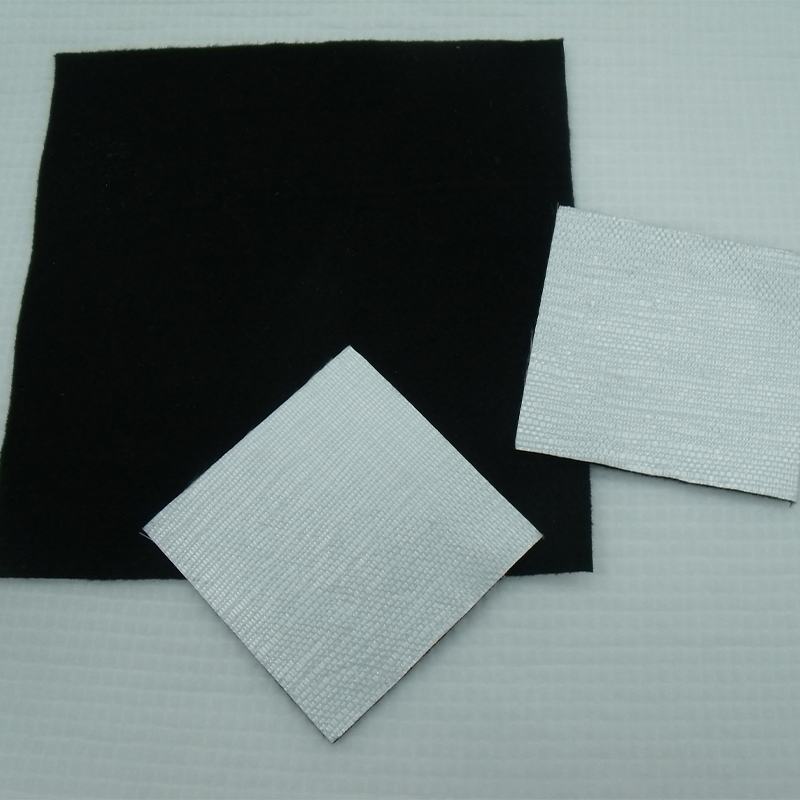

Звуконепроницаемый войлок

Звуконепроницаемый войлок -

Распылите хлопок

Распылите хлопок

Связанный поиск

Связанный поиск- Отличные нетканые материалы для применения

- Дешевые пожарные одеяла Avantex

- Одеяло для очага Famous Использование

- Знаменитый теплоизоляционный хлопок

- Превосходные нетканые рулонные материалы

- кремниевый аэрогель

- Маскировочные нетканые материалы из Китая

- Знаменитый аэрогель кремнезем

- Отличный процесс аэрогеля

- Водонепроницаемый выстиранный хлопок